信息摘要:

0引言 按照《煤礦安全規(guī)程》及相關(guān)管理規(guī)定,立井提升機鋼絲繩在實際使用中必須按照各自使用期限定期進(jìn)行更換,主要包括主鋼絲繩、尾繩。此類大型更換工作均具有施工時間長、

0引言

按照《煤礦安全規(guī)程》及相關(guān)管理規(guī)定,立井提升機鋼絲繩在實際使用中必須按照各自使用期限定期進(jìn)行更換,主要包括主鋼絲繩、尾繩。此類大型更換工作均具有施工時間長、勞動強度高、作業(yè)人員多、風(fēng)險隱患大等特點,原有的更換工藝及設(shè)備設(shè)施是基于老式電阻式調(diào)速系統(tǒng),并且控制簡單,不能實現(xiàn)信息共享,工作過程中的信息交流完全靠老式的聲光信號來實現(xiàn)。且尾繩車無動力系統(tǒng),全部手動,無法實現(xiàn)對尾繩車的控制,與提升機的協(xié)作無法實現(xiàn)。致使在鋼絲繩更換過程中存在不同程度的問題和隱患,難以滿足現(xiàn)階段安全生產(chǎn)的需要。變頻調(diào)速系統(tǒng)和PLC系統(tǒng)的成熟運用為鋼絲繩的更換工藝提供了新的解決途徑。

1現(xiàn)有工藝存在的主要問題1)更換提升機主繩時,需用兩臺穩(wěn)車分別進(jìn)行收舊繩和放新繩工作,為防止新繩受到損傷或造成曲繩事故,2臺穩(wěn)車收放繩的速度需時刻跟提升機保持同步。原有操作完全靠司機觀察和通過聲光信號來完成,操作時對絞車司機操作和反應(yīng)能力要求較高。且原穩(wěn)車在調(diào)速上采用串電阻調(diào)速,用交流接觸器逐級切除轉(zhuǎn)子串聯(lián)的電阻從而達(dá)到調(diào)速的目的,這樣的調(diào)速方式在啟動、換擋時會產(chǎn)生較大的沖擊電流,大量的電能消耗在電阻上,造成能源的極大浪費。并且調(diào)速精度差,完全按照檔位來調(diào)節(jié),無法實現(xiàn)無極變速,在減速和低速爬行過程中主要依靠工作閘來控制,對閘瓦的磨損比較嚴(yán)重,需要經(jīng)常更換,增加了維護(hù)費用,同時在換繩過程中速度控制的準(zhǔn)確性和安全性也難以保障。

2)更換提升機尾繩時,原所用的繩車為建礦初期產(chǎn)品,自動化程度較差,屬于純手動設(shè)備,缺少動力源和傳動機構(gòu)。作業(yè)時全部靠人工纏繩,在放繩過程中無法提供主動速度,只能依靠提升機拽動被動工作,無法與提升機保持同步放繩,收繩工作完全靠人力,勞動強度較大,在放繩過程中不能實現(xiàn)收繩作業(yè)。加上其速度控制完全靠制動閘調(diào)節(jié),導(dǎo)致制動閘瓦磨損較大,制動閘易于老化導(dǎo)致制動力效果差。原尾繩車體積較大,難于運輸,對井下工作地點的空間要求大。由于纏繩完全采用人力,導(dǎo)致排繩質(zhì)量差,工作耗時長,在實際操作中對周邊人員存在較大的安全隱患,無論是從時間、效率還是人工強度上都不能滿足煤礦安全生產(chǎn)的需要。

3)換繩過程中工程設(shè)備與提升機的控制系統(tǒng)相對獨立,各個設(shè)備間的通信通過聲光信號或?qū)χv機來實現(xiàn),不能實現(xiàn)控制系統(tǒng)層面的直接信息共享和信息交互。由于信號不直接作用于控制系統(tǒng),由于人的反應(yīng)時間和人對傳輸信號的分析處理速度造成工程設(shè)備與提升機之間不能有效的配合,為了實現(xiàn)工程設(shè)備與提升機之間的有效配合,一般需要派造經(jīng)驗豐富的司機進(jìn)行協(xié)作,同時為保證一致性會采用較低的工作速度,這樣造成大量的時間浪費。

2工藝改進(jìn)內(nèi)容

2.1繩車調(diào)速方式及控制方式的改進(jìn)使用變頻調(diào)速系統(tǒng)替換原有的電阻調(diào)速系統(tǒng),并利用PLC實現(xiàn)控制系統(tǒng)的升級,將原電機更換為變頻電機,可通過操作臺上的控制搖桿進(jìn)行無極調(diào)速,并且在集中操作臺上設(shè)有頻率、電流、信號指示等儀表顯示,增加了現(xiàn)場使用的可靠性和操作性。

主要有如下優(yōu)點:

1)變頻器具有軟起功能,在啟動時會遏制電流的沖擊,延長電機等設(shè)備的使用壽命。

22變頻調(diào)速是無極調(diào)速,調(diào)速平滑,徹底解決了逐級調(diào)速的弊端,并且調(diào)速精度高。

3)變頻器可以四象限運行,在減速階段可以將勢能轉(zhuǎn)換成電能返回電網(wǎng),達(dá)到節(jié)能的效果。

D原串電阻調(diào)速在調(diào)速時對閘皮的磨損,設(shè)備較多,種類復(fù)雜,故障率高,直接影響施工進(jìn)度,需在施工前對接觸器觸頭等易損件需維護(hù)更換,使用變頻控制可徹底解決以上問題,設(shè)備集成,外部控制線路接線簡單,故障率低,設(shè)備使用的可靠性高,降低維修費用。

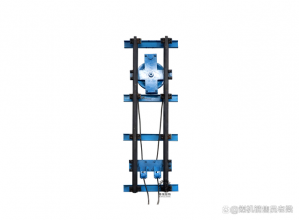

22尾繩車的改進(jìn)

對舊繩車從動力源、制動力、速度調(diào)節(jié)、繩桔容量、底盤強度和排繩裝置等幾個方面進(jìn)行改進(jìn)優(yōu)化,主要改進(jìn)內(nèi)容如下:

1)增加動力源。增加尾繩車動力系統(tǒng),并按照模塊化結(jié)構(gòu)整合在底盤上,與滾筒組成一體結(jié)構(gòu),絞車與滾筒間采用齒輪嚙合,減小空間布置體積。使其在收放鋼絲繩的過程中均能夠充分發(fā)揮調(diào)速和制動性能,不會出現(xiàn)打滑現(xiàn)象,控制精度高。而且操作方便,可根據(jù)現(xiàn)場情況及時調(diào)節(jié)速度,確保安全準(zhǔn)確可靠,減少了施工的人數(shù),大大提高了工作效率。

2加強制動力。針對繩車制動能力不足的問題,我們對制動裝置重新設(shè)計,通過分析提升機速度和慣量設(shè)計安全制動裝置,利用模塊增加摩擦制動力,增加緊急制動效果,解決了放繩時制動力矩不足的問題,更好的保障了更換工作的順利進(jìn)行。

3)實現(xiàn)速度可調(diào)。通過分析提升機速度改進(jìn)制動裝置,設(shè)計傳動比,能夠使?jié)L筒速度保持在0.5~1.5m/s之間,可配套變頻調(diào)速系統(tǒng)實現(xiàn)無極調(diào)速。且保證內(nèi)層繩速不低于0.5m/s。能夠根據(jù)纏、放繩需要進(jìn)行調(diào)速,在放新繩、收舊繩且可以與提升機保持同步、速度一致,最終實現(xiàn)速度可調(diào)。④增大繩槽容量。針對過去容繩量有所欠缺的實際,根據(jù)換繩工藝、鋼絲繩繩徑、長度和換繩現(xiàn)場的特殊要求對繩車的卷筒進(jìn)行重新設(shè)計,優(yōu)化現(xiàn)有纏繩滾筒結(jié)構(gòu),縮短排繩滾筒長度,增加繩槽容量。

新加工滾筒長度由原4.15m改為3.9a,內(nèi)筒直徑由0.7m改為0.45m,在減小自身體積的同時容繩量變成原繩車的1.15倍。

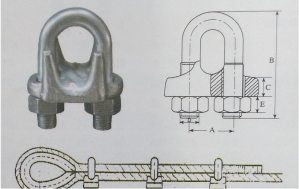

5)加強底盤強度。新加工的專用底盤,長度4.9m,寬度1.3m,強度和剛度均有加強,更符合現(xiàn)場底盤固定使用要求,在上下井運輸繩車時方便安全。并在施工點設(shè)置了卡軌器,進(jìn)一步增加了收放繩施工的安全可靠性。

6⑥增加排繩裝置。在撤舊繩時,繩車兩側(cè)各有一個排繩裝置,方便施工人員分居兩側(cè)調(diào)整鋼絲繩位置,消除了纏繩人員在滾筒位置存在的隱患,操作簡單且很好的保證排繩質(zhì)量。

2.3信號系統(tǒng)的改進(jìn)

利用網(wǎng)線把提升機控制和工程設(shè)備控制連起來,利用統(tǒng)一網(wǎng)絡(luò)通信協(xié)議實現(xiàn)工程設(shè)備控制系統(tǒng)與提升機控制系統(tǒng)的通信,實現(xiàn)控制層面的信息共享和信息交互,使信號信息能夠直接作用于控制系統(tǒng),實現(xiàn)快速啟停,快速跟進(jìn),實現(xiàn)精確控制。同時對繩車上的鋼絲繩速度加裝速度傳感器,速度信息直接傳至控制系統(tǒng)。通過實現(xiàn)新舊鋼絲繩的速度比對,來實現(xiàn)工程設(shè)備的自動跟隨控制,保證新舊鋼絲繩的速度一致性。主要有如下優(yōu)點:

1D控制系統(tǒng)的信息交互、信息共享保證了控制信號的快速執(zhí)行。

2自動速度跟隨的實現(xiàn)能夠提高鋼絲繩的敷設(shè)速度,節(jié)約時間。

3③控制系統(tǒng)的通信使得自動操作變?yōu)榭赡埽軌蚬?jié)約大量人力。

3結(jié)論

使用變頻改造后的穩(wěn)車進(jìn)行放新繩工作,現(xiàn)場調(diào)速效果好,精度高,加減速平穩(wěn),易與提升機保持同步,可操作性和安全性高,減少了施工時間,提高施工效率。使用改進(jìn)后的尾繩車進(jìn)行換尾繩工作,大大降低勞動強度,減少人工費用,保證了檢修效率,比原施工工藝提高了近40%的效率,增加經(jīng)濟(jì)收益。大大縮短了更換鋼絲繩時的施工時間,降低安全隱患,減少了現(xiàn)場繩車附近人員因人身傷害造成的經(jīng)濟(jì)損失。