從市場價格來看,同樣質量下扁鋼絲繩的價格最高,多層股鋼絲繩其次,最后是圓股鋼絲繩。如圖1。

1.2選型參數

尾繩設置的數量一般為首繩數量的一半,選取參數主要考慮尾繩單重、首繩單重、首繩設置數量、尾繩設置和抗拉強度。

niPk≤nqL qu:尾繩單重;P:首繩單重;nm:首繩單重;n2:尾繩單重從選型設計上來說,當niP=nq時,即尾繩與首繩等重是最佳選擇,但是因實際情況等因素,往往很難做到完全相等。這樣的話,在選取尾繩時,可以使尾繩總重略重于首繩。這樣在提升的過程中可以相對平穩,也能減少振動避免尾繩扭結。

尾繩應具有較大的重量,所以不得不選用較大直徑的鋼絲繩,致使相應的連接裝置也要增大,使得提升設備重量增加,造成不必要的能耗浪費。所以選用外形尺寸小,重量大的鋼絲繩是理想的選型條件。通過對鋼絲繩的單重來對比,同徑多層股鋼絲繩較圓股鋼絲繩的重30%以上。扁尾繩因其獨特的編織工藝,重量也遠遠大于圓股鋼絲繩。

在同樣外形尺寸的情況下,扁鋼絲繩的重量要大于多層股鋼絲繩,多層股鋼絲繩的重量大于圓股鋼絲繩。而尾繩除自身重量外不承擔其他外負荷,所以對抗拉強度沒有明確要求,對安全系數也無明確規定。

1.3鍍鋅涂油

鍍鋅鋼絲繩按照國家標準分為A、AB、B類三種,B類(也稱為薄鍍層)鋅量為15~135g/m2,用于輕度腐蝕條件;AB類(也稱為中鍍層)鋅量為60-200g/m2,用于中等腐蝕條件;A類(也稱為厚鍍層)鋅量為75~260g/m2。根據實際防腐蝕要求選取不同類型的鍍鋅量。

由于井筒潮濕,常年伴有淋水現象,提升過程中產生的煤粉與水形成煤泥,附著在尾繩上,將對尾繩形成腐蝕作用,因此尾繩應采用涂油形式,可以有效緩解銹蝕情況。

2尾繩扭結

平衡繩在重力作用下受扭轉力矩,圓股鋼絲繩在提升過程中因受力會不斷處于“緊捻”和“開捻”狀態,這樣就會產生扭結,因此尾繩選用圓股鋼絲繩時,必須在提升容器和尾繩之間安裝扭轉器,通過扭轉器消除扭結。考慮到扭旋器本身也可能出現故障,因此也不能完全依賴。另外圓股鋼絲繩的捻向也是需要注意的地方,交互捻向鋼絲繩的開捻扭旋力較小,因此當尾繩為兩根時,通常還應選用左向交互捻和右向交互捻各一條,來避免相互纏繞。而多層股鋼絲繩和扁鋼絲繩的尾繩,出現扭結的情況較圓股鋼絲繩少。

3尾繩問題分析

3.1墜物砸傷

井筒墜物砸傷尾繩的情況比較常見,即使安裝有防砸裝置,也很難杜絕該情況。受傷的尾繩只能根據實際情況進行修復或者報廢。

3.2扭結

井底水窩積水未能及時抽排,尾繩在水中打漂,出現扭結。

3.3銹蝕

井筒淋水,尤其是個別地區淋水呈酸性,會不斷加快鋼絲繩的銹蝕情況。銹蝕的鋼絲繩強度降低,在極端情況下,會發生斷繩事故。而鋼絲繩的銹蝕是不可避免的,只能通過鍍鋅涂油和加強檢修來緩解該過程。

3.4疲勞

圓股鋼絲繩通過旋轉器來消除扭結,但是在提升系統運行停止時,尾繩端受到的扭轉力最大,該點會出現鋼絲繩開捻和斷裂情況。另外尾繩始終處于彎曲的工作狀態,中扭力易集中,產生疲勞進而斷裂。

3.5安裝損傷

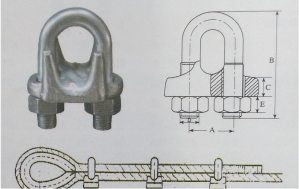

鋼絲繩通過懸掛裝置安裝在提升容器底部。懸掛裝置與鋼絲繩通過繩卡或者卡板進行連接,因此繩卡和卡板應與鋼絲繩尺寸配套。當其尺寸過小時,就會對鋼絲繩造成擠壓,進而損傷鋼絲繩。

4尾繩安全措施

應加強尾繩的檢修工作,做到每周檢查一次。購置相應的鋼絲繩手持檢測儀器,提高檢查的準確性。發現斷絲、變形或銹蝕點應重點標記并進行記錄,觀察其變化情況。

做好尾繩的防銹蝕工作,重點對尾繩的彎曲段和連接處進行涂抹防銹蝕油脂。

改善井筒條件,尤其是冬季,應對井筒進行防凍工作,放置冰塊墜落砸傷鋼絲繩。

每年應聯系具備資質單位對尾繩進行性能檢驗檢測,并出具相關的檢測報告和評估意見,根據評估意見制定整改措施。

5結語

尾繩從選型要從礦井實際考慮,從可靠、經濟等各個方面進行分析。而尾繩出現問題的原因也是多方面的,在生產作業中應將其與首繩放在同一低位,做好尾繩的日常檢查、檢測和維護管理工作,確保提升系統安全運行。