信息摘要:

我國石油工業從引用API9A標準開始,619S就成為鉆井鋼絲繩的首選結構,其結構特點是組股鋼絲外粗型,由于外層鋼絲較粗,因此具有良好的抗磨損性能。從接觸方式分析,與點接觸和線

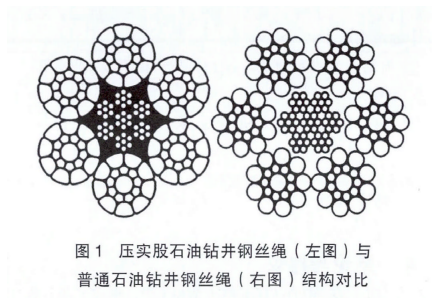

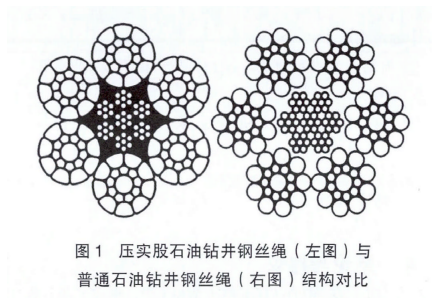

我國石油工業從引用API9A標準開始,6×19S就成為鉆井鋼絲繩的首選結構,其結構特點是組股鋼絲外粗型,由于外層鋼絲較粗,因此具有良好的抗磨損性能。從接觸方式分析,與點接觸和線接觸相比,面接觸是鋼絲繩發展的理想結構,具有金屬填充系數大、結構穩定、直徑小、安全性高等優點。這是從理論上分析,但要真正實現面接觸鋼絲繩捻制,技術難度很大,對鋼絲、捻股生產設備要求較高,且生產效率極低。因此,鋼絲繩制造企業對面接觸鋼絲繩的研究改變了思路,從研究異形鋼絲捻股,變為捻股過程或捻股后采用模拉法、輥軋法或鍛打法實現對股的壓實,由此開發出了具有面接觸特性的壓實股鋼絲繩。

與普通的6×19S相比,壓實股鋼絲繩結構更加穩定、抗磨損性更強,是性能更好的石油鉆井鋼絲繩,其典型結構為6×K19S。

1產品性能及特點

從卷筒到游車段為快繩段,中間經過導向輪,此段鋼絲繩運行速度最快,也是鋼絲繩最易磨損部分。與線接觸鋼絲繩相比,壓實股鉆井鋼絲繩表面鋼絲為扁平狀,接觸方式發生改變,與輪槽接觸面積較大,接觸應力減小,抗磨損性能提高。與同結構規格級別的線接觸鋼絲繩相比,壓實股石油鉆井鋼絲繩安全性提高,使用壽命延長1.5-2倍(圖1)。

1.1鋼絲繩結構金屬密度大,抗沖擊能力強鋼絲繩組股為壓實結構,組股鋼絲發生變形,股金屬密度可達到80%以上,是未壓實股的1.3倍以上。

采用壓實股組成的鉆井鋼絲繩組繩結構具有結構致密、抗沖擊能力強的優點。

1.2抗磨損性能良好

壓實股石油鉆井鋼絲繩外層鋼絲為扁平狀,鋼絲繩與輪槽接觸面增加,減小了鋼絲繩與輪槽之間的接觸應力。相同條件下,鋼絲繩的抗磨損性能是圓鋼絲的2倍多,可有效延長鋼絲繩的使用壽命。

1.3承載能力強,安全系數高

壓實股石油鉆井鋼絲繩結構致密,表面光滑。其公稱破斷拉力比同類非壓實鋼絲繩提高了16%~20%,相比之下,壓實股鋼絲繩具有更高的承載能力,安全系數是普通鋼絲繩6×19S-IWMRC的1.2-1.5倍,為安全使用鋼絲繩提供了更強的技術保證。

1.4抗疲勞性能良好

試驗結果顯示:由壓實股捻制的鋼絲繩其疲勞性能是6×19S-IWRC的1.2倍以上。

1.5卷筒上鋼絲繩間相互機械磨損減小在收放過程中,鋼絲繩之間會出現摩擦,壓實股鋼絲繩表面光滑,接觸應力較小,絲繩之間機械磨損也隨之減小。

2產品生產方法及試驗

壓實股鉆井鋼絲繩的捻制方法和普通鋼絲繩一樣,但壓實股的生產方法有所不同,壓實方法有模拉法、輥軋法和鍛打法3種。輥軋法效率高,品質好;模拉法簡單易行;鍛打法相比則效率低、成本高。因此,國內主要采用模拉和輥軋的方法生產壓實股鋼絲繩。

2.1模拉法

對26mm6xK19S-IWRC鋼絲繩用股的試驗曾出現兩個問題:一是模具壽命短,二是股中內應力大。綜合分析認為,造成問題的主要原因是:模具定徑帶過長;模具材質達不到要求;后變形壓下量不夠;無模具水冷裝置。

采取的處理辦法是:模具定徑帶長度由原來的2.5mm調整到2mm;模具材質由Y615更換為YG8;壓實股進入后變形器后,壓下量采取由大到小的分布方式;通過水循環冷卻模芯,將模芯的熱量及時帶走,既延長了模具的壽命,又降低了鋼絲性能的損失。設計的模拉工裝的技術難點在于研究工裝的水循環密封技術及模具的形狀、尺寸、材質等。在采取相應辦法解決上述問題后,后期進行了29mm 6×K19S-IWRC鋼絲繩用壓實股的股生產試驗,結果顯示問題都得到了改善,模具由原來只生產10000m壓實股到目前生產40000m,壽命延長4倍,股中應力明顯減少,壓實股外形見圖2。

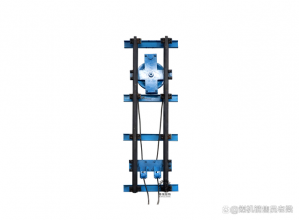

2.2輥軋法

使用輥軋法生產壓實股具有如下優勢:一是改變了股與模具的摩擦形式,變滑動摩擦為滾動摩擦,大大減小了拉拔力,降低了股變形過程產生的熱量,提高了壓實股質量,延長了模具的使用壽命;二是由于輥軋模具孔型有開合功能,可隨時改變孔型直徑,與捻制普通股一樣穿引鋼絲,當生產中出現斷絲等情況時可以進行修復;三是由于其開放的結構,使得模具冷卻相對方便。

輥拉工裝主要是掌握進口輥軋工裝的設計技術,該裝置設計難點在于輥輪孔型的設計和壓下量調整機構的設計,以及加工、裝配、檢測精度等方面的難度,經過反復試驗,這些問題都得到很好地解決。

2010年采用此工裝先后進行了在線和離線輥拉試驗,取得了很好的效果。

經兩種壓實股方法對比試驗,同時考慮現有生產設備的生產能力和負荷情況,確定出了壓實股生產方案:對于直徑大于12mm的壓實股,采用輥軋法生產較為經濟,不大于12mm壓實股采用模拉法生產較為理想。

2.3疲勞性能試驗

分別對6xK19S-IWRC-D29mm-ElP級鋼絲繩和6×19S-IWRC-D29mm-ElP級鋼絲繩進行疲勞性能對比試驗。

6×K19S-IWRC-D29mm-ElP高強度壓實股鉆井鋼絲繩總循環次數26433次,每循環一次鋼絲繩經過8次彎曲,折算鋼絲繩疲勞彎曲次數為211464次,一個捻距內斷絲根數不足2根,股內層無斷絲,鋼芯無斷絲,鋼絲繩直徑從29.50mm減小到29.10mm,直徑減小0.40mlm,表面鋼絲磨損量不足0.2mm(圖3)。

6×19S-IWRC-D29mm-IPS普通鉆井鋼絲繩總循環次數15303次,每循環一次經過8次彎曲,鋼絲繩疲勞彎曲次數為122424次,一個捻距內斷絲根數超過3根,股內層出現斷絲,鋼芯一個捻距內斷絲超過3根,鋼絲繩直徑從29.26mm減小到28.90mm,直徑減小0.36mm,表面鋼絲磨損量不足0.2mm(圖3),且鋼絲繩直徑已小于公稱直徑。

鋼絲繩彎曲疲勞數據顯示,高強度壓實股鉆井鋼絲繩疲勞次數是普通鉆井鋼絲繩疲勞次數的1.73倍,相當于鋼絲繩疲勞壽命延長1.73倍。

2.4結構及性能參數

表1中推薦3種壓實股石油鉆井鋼絲繩,根據構成鋼絲繩外層鋼絲直徑大小和鋼絲繩可撓性特點和用戶試用結果,繩徑小于30mm推薦采用6×K19S-IWRC結構,30-35mm范圍推薦采用6xK25Fi-IMRC結構,

35mm以上推薦采用6×K26WS-IWRC結構。

3結語

自2010年開始至2013年,已先后為大慶油田、新疆油田提供壓實股鉆井鋼絲繩共計約5000t以上,使用效果良好,使用性能達到國外同類產品,使用壽命延長1.5倍以上,成為我國鉆井鋼絲繩升級換代產品,為我國石油鉆機輕型化提供了技術支撐。壓實股鉆井鋼絲繩已取得國家實用新型專利1項,并形成Q/SY1285一2010《壓實鋼絲繩》標準。

從國際發展方向來看,高強度、耐磨損、抗腐蝕、抗疲勞等高性能鋼絲繩品種結構不斷增多,尤其是壓實股鋼絲繩備受國內外用戶的青睞,英國BRIDON、德國DIEPA和CASAR、日本神鋼、韓國高麗制鋼等著名鋼絲繩企業已從20世紀80年代開始研制開發此新型鋼絲繩結構,且產品結構品種層出不窮。進入21世紀,在鋼絲繩快速發展環境影響下,國內也興起對壓實股鋼絲繩的研制和開發。近10年來,壓實股鋼絲繩已被廣泛應用在港口機械、煤炭提升、汽車起重、大型電鏟等重要領域,在北美地區壓實股鋼絲繩已在石油鉆井行業得到廣泛應用,并取得良好效果,壓實股石油鉆井繩將逐漸替代普通鉆井鋼絲繩。下一步我們將開展鉆機輕型化壓實股鉆井鋼絲繩的適用性研究,完善壓實股石油鉆井鋼絲繩使用維護技術。