1.4%鋼的臨界溫度降為450℃。受連續鑄鋼過程中硅脫氧劑的影響,鋼結構中均有一定量的Si,在鍍鋅過程中Si對Fe-Zn合金層生成的影響比C更顯著,少量的Si(如質量分數大于0.2%)會大大增加Zn對鋼基的侵蝕程度,且因Si可有效抑制滲碳體的分解,對熔融鍍鋅鋼絲有抑制強度下降的能力日。為提升鋼材本身的強度可適量加入V0,V在鋼基中的作用主要是固溶強化,固溶強化能提高基體強度和硬度;能與C、N等形成碳氮化合物,溶入奧氏體中阻止晶粒長大;作為碳化物質點二次析出,沉淀強化。而鋼中Cu會降低鍍鋅層的厚度,并且提高侵蝕速度的臨界溫度,所以在選擇材料時,需將Si質量分數控制在0.2%左右,Cu質量分數控制在0.1%以下。試驗選用82B盤條為原材料,82B盤條化學成分見表1。

1.2原料直徑

根據K·w·屠林科夫簡化公式和K.IⅡ波捷姆金公式計算鋼絲拉拔后抗拉強度

0.=k0io √D/a,(1)

式(1)中:,為拉拔后鋼絲抗拉強度,MPa;oi。為拉拔前盤條抗拉強度,MPa;K為與拉拔條件有關的時效硬化系數(拉拔系數);D為盤條直徑,mm;d為拉拔后鋼絲直徑,mm。

由式(1)可以看出,在盤條直徑D和鋼絲直徑d一定的情況下,鋼絲的抗拉強度0,和盤條的抗拉強度ao成正比,根據生產實際計算選取014mm

82B盤條抗拉強度不小于1180MPa,拉拔系數K=

1.04,鋼絲抗拉強度達到2050MPa,滿足生產要求。

2生產工藝探討

2.1酸洗

高碳鋼盤條中碳質量分數較高,微量合金元素較多,如Mn、Cr、Si等,酸洗質量難以控制,使盤條質量受到影響,局部表面會出現手感粗糙等現象。結合生產實際情況,改進鹽酸槽內Fe2*和鹽酸質量濃度,確定氯化亞鐵的溶解度與鹽酸質量濃度的配比,并在酸槽中添加適量的緩蝕劑確保在酸液表面形成泡沫層。酸洗溫度約25℃,酸洗時間5~20min。

鹽酸酸洗能夠有效溶解氧化鐵皮,同時所生成的氯化亞鐵易溶于水,所以盤條在磷化前能清洗干凈。一般用鹽酸酸洗后,盤條表面質量較好,具有清潔、光亮、沒有斑點的光滑表面。

為了提高碳鋼盤條表面清洗質量,優化酸洗后盤條表面效果,滿足后續工序要求,結合生產實際,對不同的酸洗時間和添加的緩蝕劑質量分數進行試驗。將酸槽濃度分為2組,分別改變酸洗時間和緩蝕劑的質量分數,觀察酸洗后盤條表面質量,生產過程中的鹽酸酸洗工藝參數見表2。酸洗時間及緩蝕劑質量分數對酸洗效果的影響分析見表3。

通過試驗對比發現,第2組盤條表面光澤最好,且光滑無黏滯,第7組盤條其次。82B中的碳和錳元素質量分數較高,酸洗速率較其他鋼種快,故酸洗時間不宜過長,通過生產可知:對于14mm的大直徑盤條,緩蝕劑的添加量應略大于較小直徑的盤條。由試驗看出在酸槽酸液濃度整體較低的情況下,第7組可以通過增加酸洗時間達到與第2組試驗相近的盤條表面狀態,但在實際生產中一般選用第2組生產條件。

2.2磷化

查閱資料在相同磷化參數情況下,大直徑82B盤條反應時間不同,反應速度不同,使盤條磷化膜厚度有一定的差異,在拉拔過程中摩擦增大,發熱量升高,造成拉絲粉失效快、結焦加快。磷化膜過薄,鋼基易直接和模芯接觸,使拉絲粉、拉絲模消耗加快;磷化膜過厚,不易攜帶拉絲粉,且耐腐蝕性差。針對大規格、高強度用82B盤條在生產中的拉拔要求,對盤條表面成膜質量及膜重等方面進行分析。拉拔測試表明,磷化膜結合緊密且磷化膜面質量為9.5~

10.5g/m2時更有利于拉拔,在磷化過程中除了磷化時間外,主要控制3方面:(1)增大酸比,提高PO:-離子濃度降,以提升成膜速度,將工藝參數中的酸比(總酸度與游離酸的比值)由6提升到8;(2)

加大促進劑點數的控制,確保成膜速度,防止副反應;(3)穩定槽液pH值,維持鋼基腐蝕量。在實際生產中可通過添加一定量的NaF 來維持pH值的穩定日,經驗表明,NaF質量濃度約為0.3 g/L時,高碳鋼的腐蝕速度加快,使鋼基表面更有利磷酸鹽晶體成核,磷化膜形成速度加快,結構更均勻致密。

2.3拉拔半成品

拉拔過程中的拉拔強化是層狀間隔的細微化、鐵素體網絡化、鐵素體位錯密度增加等共同作用的結果。82B盤條組織均勻,鐵素體與滲碳體的彌散程度高,因此具有良好的拉拔性能。

2.3.1拉拔設備

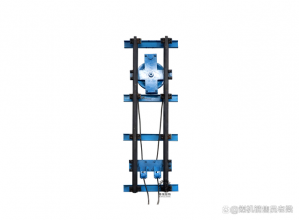

拉拔采用自行研制的11/1270直進式拉絲機。這種拉絲機技術先進,冷卻效果好,調整范圍大,適應性強,能保證鋼絲具備高強度、高韌性。設備采用交流變頻調速,PLC自動控制和先進的支持軟件以及卷筒窄縫式水冷、卷筒風冷,模具采用高壓封閉式水冷冷卻等技術,主控臺配置人機接口液晶顯示屏,可準確顯示設備運行狀態和拉拔速度等參數,并具有報警提示功能,設備故障可實現自動停機,能確保鋼絲的質量滿足工藝要求,其中第1、4、7、11道次模盒為旋轉模盒,11/1270直進式拉絲機主要技術參數見表4。

3結論

對05.0mm1960MPa制繩鋼絲生產工藝進行研究,并探討了拉拔過程中影響鋼絲性能的因素。通過采用合理的酸洗工藝參數,添加適量的緩蝕劑,改進原有的磷化工藝,控制拉拔過程中的關鍵因素,使用11/1270直進式拉絲機可以生產出高強度、良好韌性的05.0mm1960MPa級制繩鋼絲。