信息摘要:

為了配合后期實施自動化改造,某集裝箱碼頭新購置的12臺輪胎式龍門起重機(以下簡稱輪胎吊)采用新型八繩全功能小車結構。小車架左右兩側水平布置2個起升卷筒,每個卷筒安裝主

為了配合后期實施自動化改造,某集裝箱碼頭新購置的12臺輪胎式龍門起重機(以下簡稱“輪胎吊”)采用新型八繩全功能小車結構。小車架左右兩側水平布置2個起升卷筒,每個卷筒安裝主鋼絲繩和輔助鋼絲繩各2根,其中:主鋼絲繩負責承載吊物,并可實現(xiàn)吊具左右傾;輔助鋼絲繩可實現(xiàn)吊具旋轉及平移。輔助鋼絲繩的設計使用壽命為3200h,但其實際在使用400-1800h后就可能出現(xiàn)斷絲、斷股、繩股擠出或變形等嚴重缺陷。更換輔助鋼絲繩后,上述問題不僅重復出現(xiàn),而且間隔時間越來越短,甚至發(fā)生輔助鋼絲繩夾繩出槽拉斷卷筒的嚴重事故,對碼頭安全生產(chǎn)造成嚴重威脅。本文基于對鋼絲繩正常磨損情況的分析,結合現(xiàn)場作業(yè)情況,判斷輪胎吊輔助鋼絲繩發(fā)生非正常磨損的原因,并提出相應的解決方案。

1鋼絲繩正常磨損情況

(1)外部磨損外部磨損指鋼絲繩在壓力作用下與滑輪和卷簡的繩槽接觸摩擦而發(fā)生的外層繩股鋼絲表面磨損。吊運載荷加速和減速運動均會加劇鋼絲繩外部磨損。外部磨損在鋼絲繩與滑輪接觸部位特別明顯,主要表現(xiàn)為外部鋼絲被磨平。通常情況下,起重機鋼絲繩的外部磨損從上到下逐漸加劇,這是由設備工況決定的。經(jīng)過現(xiàn)場檢查,發(fā)現(xiàn)輪胎吊輔助鋼絲繩的磨損從上到下分布較為均勻,據(jù)此判斷此磨損不屬于正常情況下的外部磨損。

(2)材料疲勞材科疲勞指材料的局部結構在循環(huán)應力或循環(huán)應變的作用下發(fā)生永久變形,最終導致結構失效或斷裂。即使材料受到的應力遠小于材料的靜態(tài)強度,也可能發(fā)生材料疲勞。材料疲勞是導致機械結構失效的最常見原因。通過取樣觀察,未發(fā)現(xiàn)輪胎吊輔助鋼絲繩斷口有疲勞源或擴展裂紋,并且輔助鋼絲繩缺陷位置不一,據(jù)此判斷輔助鋼絲繩磨損不屬于正常情況下的材料疲勞。

2輪胎吊輔助鋼絲繩發(fā)生非正常磨損的主要原因

觀察輪胎吊輔助鋼絲繩的運行痕跡,發(fā)現(xiàn)吊架滑輪外側的防跳槽擋塊大面積磨損。根據(jù)機械圖紙,擋塊與滑輪外延的間距應為2~3mm;但現(xiàn)場測量結果顯示,擋塊與滑輪外延的間距已達到20mm,并且存在磨損缺角的情況。結合現(xiàn)場作業(yè)情況分析,發(fā)現(xiàn)輪胎吊輔助鋼絲繩發(fā)生非正常磨損的主要原因如下。

(1)電控因素輪胎吊的輔助機構采用變頻電機,而變頻電機的輸出扭矩是根據(jù)吊具回轉等功能設置的最大定值,該定值與實際載荷呈正向的線性關系。吊具著箱后,載荷瞬間降低;吊具旋轉后,在其起升的瞬間,輔助鋼絲繩先收緊,起升鋼絲繩后動作。

(2)機械因素由于沒有減速限制,當?shù)蹙咴?0m以上的高度著箱時,吊具著箱速度較快,導致經(jīng)同一個卷筒升降的輔助鋼絲繩和起升鋼絲繩同時松繩。此時輔助鋼絲繩擠向滑輪槽與擋塊之間的縫隙,并將擋塊下壓,導致?lián)鯄K發(fā)生彈性形變,從而使滑輪槽與擋塊之間的縫隙增大,進而使輔助鋼絲繩卡在縫隙中。輔助鋼絲繩在縫隙中繃緊造成拖拉摩擦,導致輔助鋼絲繩發(fā)生磨損。長時間的磨損導致滑輪槽與擋塊之間的縫隙加大,最終使鋼絲繩脫槽繞在滑輪軸上并斷裂。隨著時間推移,擋塊磨損情況加劇,上述問題重復出現(xiàn)且間隔時間越來越短,這也與實際情況相符。

3輪胎吊輔助鋼絲繩非正常磨損解決方案

(1)電控解決方案優(yōu)化電控程序:當?shù)蹙咂鹕龝r,使起升鋼絲繩先收緊,輔助鋼絲繩動作略微滯后,從而降低輔助鋼絲繩載荷。

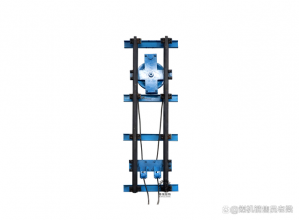

(2)機械解決方案為了防止擋塊發(fā)生較大的彈性形變,需要提高擋塊的剛度和耐磨度,并避免擋塊晃動。首先,在原有的擋塊上增加厚度為20mm的三角形板并焊接固定,以提高擋塊的剛度和耐磨度;其次,在增加的擋塊上沿三角形中線對中布置一塊豎板并焊接固定,以消除滑輪之間的空隙,避免輔助鋼絲繩擠出;再次,在豎板上沿水平中心線開一條恰好能容納M16螺母的短槽,對中布置并焊接固定螺母,在滑輪支架上對準螺母開孔(孔徑為18mm);最后,安裝擋板,并用螺栓穿過支架固定在螺母上以拉住擋板,從而避免擋板晃動。擋板改造前后對比見圖1。

4結束語

實施上述解決方案后,輪胎吊輔助鋼絲繩非正常磨損現(xiàn)象消除,輔助鋼絲繩也未發(fā)生脫槽等嚴重事故。由此可見,上述解決方案能夠有效避免輪胎吊輔助鋼絲繩發(fā)生非正常磨損,從而延長輔助鋼絲繩使用壽命,降低輔助鋼絲繩使用成本,消除碼頭作業(yè)中的安全隱患。