信息摘要:

1GD型鋼絲繩牽引帶式輸送機簡介 GD型鋼絲繩牽引帶式輸送機由兩條無極鋼絲繩作為牽引機構來承擔牽引力,輸送帶只承受貨載的重力,輸送帶上特制的繩槽搭在這兩條鋼絲繩上。輸送帶

1GD型鋼絲繩牽引帶式輸送機簡介

GD型鋼絲繩牽引帶式輸送機由兩條無極鋼絲繩作為牽引機構來承擔牽引力,輸送帶只承受貨載的重力,輸送帶上特制的繩槽搭在這兩條鋼絲繩上。輸送帶靠其繩槽與鋼絲繩之間的摩擦力而被拖動,與鋼絲繩同時運行,在輸送帶張緊車和輸送帶卸載裝置上設有分繩輪組。在機尾設有兩套拉緊裝置。

GD型輸送機一般采用給煤機裝載,可以同時在尾部裝載和中部裝載。卸載一般在輸送帶頭部換向滾筒處,借助卸載漏斗將物料卸下。

此種輸送機低速時可以輸送人員,在機頭、機尾及中間供料處設置上、下人平臺。沿著整個輸送機設有信號、通信與安全保護裝置。GD型鋼絲繩牽引帶式輸送機有以下特點:第一,單臺設備運輸距離長,運輸能力大,最大可達1300th,可以多臺串接使用。水平輸送時,單機最長可達4km。第二,工作時可以運煤,交接班時可以運人。第三,輸送帶在工作中不承受牽引拉力,因而壽命很長(運煤時壽命一般為10~15a)。第四,適合于水平、傾斜運輸。傾斜向上運輸時,最大傾角不超過18°;傾斜向下運輸時,最大傾角不超過150°。第五,由于單機長度大,中途轉載次數(shù)少,操作簡單,便于實現(xiàn)自動化。第六,運行平穩(wěn)。因輸送帶下面有鋼絲繩支撐,故輸送帶運行平穩(wěn),減少了中途物料撒落口。

2機身布置要點

2.1井巷斷面布置

井巷斷面布置應滿足輸送帶的正常運轉、安裝維修方便和行人安全等要求。帶式輸送機距巷道壁一側的凈空距離不可太窄,以不小于0.6m為宜;另一側輸送帶架距檢修車廂之間應有20cm的安全距離,人行道應有0.8m的凈寬。卷道斷面如圖1所示。一般井巷僅設單側人行道,若兩臺帶式輸送機平行布置,則不需另設檢修道,人行道以設在中間為宜。在卸、裝區(qū)段,尾部張緊區(qū)段和上下人站臺處,巷道應加寬。在上下人站臺處,以加寬1~1.5m為宜。

2.2檢修道布置要點

檢修道的設置可從下列三方面考慮。第一,若帶式輸送機作為主要斜井提升設備,除運礦外還要運人和材料時,應設檢修道。第二,只供運礦,另有其他運輸巷道運送人員和材料時,可不設檢修道。第三,對于服務年限長的帶式輸送機,可考慮設檢修道。

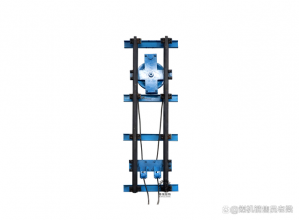

2.3托繩輪支架與上下人站臺托繩輪支架有固定和吊掛兩種安裝形式,多數(shù)用固定式支架。支架間,一般允許鋼絲繩撓度不超過托繩輪間距的1.5%~2.5%,相當于鋼絲繩繞托輪的轉角3°26~5°40。托輪有深、淺槽之分,淺槽用于中間托架,深槽用于過渡托架。安裝支架時,必須保證前后托輪繩槽中心偏差不大于30'。上人站臺平面應稍高于輸送帶平面,一般站臺長4~6m;下人站臺平面要稍低于輸送帶平面,站臺長10m左右。

3驅動機房的布置要點

驅動輪與頭部分繩輪之間的距離不宜太近,一般以15~20m為宜。驅動機械設備基礎距墻壁的凈空距離:轉動設備部分距墻應不小于1.5m,設備固定部分距墻不小于11m。在驅動裝置兩側,要留有檢修最大部件的面積和空間,可按驅動輪直徑考慮。為了安裝和檢修,機房內(nèi)需設置10~20t吊車。若在井下硝室中不能架設固定吊車時,應設能吊裝最重部件的起重吊梁。機房高度應根據(jù)起重設備的要求設計,一般為5.5~7m。井下機房硝室,可比地面機房布置緊湊一些,但不應太擠。圖2為布置較好的形式之一.

4供料裝置的布置要點

供料裝置的寬度不能大于輸送帶寬度。井下供料裝置的布置,要求緊湊、便于檢修。從供料裝置到輸送帶面的落料高差越小越好,以減輕物料對輸送帶的沖擊,對硬度大的物料尤為重要。

裝料塊度和給料量要嚴格控制。在供料部分,帶式輸送機應盡量水平布置,若傾斜布置時,傾角不宜太大,一般不大于6°。這樣有利于物料落到輸送帶面上以后,能很快穩(wěn)定田。

5卸料裝置與分繩裝置的布置要點

5.1卸料位置

GD型鋼絲繩牽引帶式輸送機只能在頭部卸料。

在卸料處,輸送帶頭部改向滾筒下設漏斗,將物料溜入料倉。漏斗開口要稍寬于輸送帶,這就要求鋼絲繩分出后,兩鋼絲繩間的距離要大于漏斗口,否則就要刮擦漏斗壁。

對于傾斜運輸,機頭卸料點與驅動輪和變坡點之間的相對位置有三種情況:第一,卸料位置在變坡之前,如圖3-1。這種布置方式的優(yōu)點是鋼絲繩經(jīng)過變坡輪時,不負擔輸送帶和物料荷載,輸送帶也不經(jīng)過變坡點,對輸送帶和鋼絲繩的使用壽命有利。第二,卸料位置在變坡之后,如圖3-2。這種布置方式的特點是分繩裝置和卸載裝置可布置在水平段上,便于料倉的布置。第三,無變坡點,如圖3-3。這種布置方式是將驅動輪位置提高,使驅動輪出繩角與斜坡角一致,避免變坡。卸載與分繩都布置在斜坡上。鋼絲繩不經(jīng)變坡,從而減少疲勞與磨損。但機房位置要提高,從而增加了工程量,若機房硝室在坑下,則因硝室與卸料點不在同一水平面,而影響機房硝室的通風。

5.2分繩輪組的布置

分繩裝置主要采用水平分繩。在卸料前輸送帶由滾筒抬起,分繩輪將鋼絲繩向外側各分出S1距離,前后分繩輪的距離為L1,則分繩角tana=S/L1。分繩角太大,分繩輪受力大,鋼絲繩和分繩輪磨損大;分繩角太小,則裝卸料漏斗位置不夠。對此,可以將原分繩角減小到一定角度,托帶輥相應后撤,從而減小分繩輪的受力田。

6拉緊裝置的布置要點6.1鋼絲繩拉緊裝置

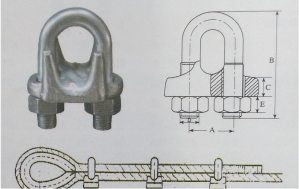

鋼絲繩拉緊裝置必須保證鋼絲繩摩擦牽引所需的初張力。使用中兩條牽引鋼絲繩分別利用2臺鋼絲繩張緊小車及2套重錘和張緊絞車張緊,絞車在此處用于調(diào)節(jié)重錘游動距離。鋼絲繩張緊小車的運行軌道一般采用18kgy/m鋼軌,張緊行程長度為20~40m。

當輸送機啟動時,牽引邊和返回邊的張力差值瞬時增大,會將張緊車向上拉動,為避免張緊車跑得太遠,同時保持牽引鋼絲繩在驅動輪處必要的啟動張力,故應在張緊小車上安裝固定長度的保險繩。

6.2輸送帶拉緊裝置的布置

因為輸送帶的張力很小,在傾角小于5°時,靠輸送帶張緊車自重和輸送帶在傾斜方向的分力,便可使輸送帶保持一定的張緊力,不需加張緊絞車;當傾角大于5°時,張緊車自重和輸送帶在傾斜方向的下滑分力較大,使輸送帶伸長,甚至拉斷接頭,故應再設置減小張力的絞車,即將輸送帶張緊車反向拉回,以減小對輸送帶的張緊力。輸送帶張緊車軌道一般用18kg/m的鋼軌,行程以15~30m為宜,以便于更換輸送帶和保持必要的接頭余量。