大型落地式多繩摩擦輪式礦井提升機(jī)(以下簡稱“礦井提升機(jī)”)是連接地面和井下的“咽喉設(shè)備”,其提升裝備的安全、可靠、高效運行直接關(guān)系到煤礦的安全生產(chǎn)。礦井提升機(jī)的維修、保養(yǎng)和日常檢修等工作對確保煤礦安全可靠運行具有重要意義口-詞,礦井提升機(jī)更換鋼絲繩存在施工工藝復(fù)雜、施工工期長、危險系數(shù)較高等問題,是礦井提升機(jī)所有檢修項目中難度較大的項目之一,如果存在施工環(huán)節(jié)或鋼絲繩更換工藝工序不當(dāng)?shù)葐栴},將會嚴(yán)重影響換繩質(zhì)量和礦井提升機(jī)的運行工況,可能導(dǎo)致礦井提升機(jī)鋼絲繩出現(xiàn)打滑、斷裂甚至造成墜罐等惡性事故。因此,針對礦井提升機(jī)更換鋼絲繩檢修項目,確定一套完整的、安全的、高效的、快捷的施工技術(shù)方案,是煤礦工程技術(shù)人員一直努力的方向和目標(biāo)。

東周窯煤礦是設(shè)計產(chǎn)量為10Mt/a的特大型現(xiàn)代化礦井,該礦井采用主、副井混合提升方式,其中副立井井筒裝備一部型號為JKMD3.25×4(I)

礦井提升機(jī),主要擔(dān)負(fù)全礦井員工和16000kg以下物料的提升任務(wù)。JKMD3.25×4(I)型礦井提升機(jī)為落地式提升方式,設(shè)計井架高度39m、井筒直徑8m、井筒提升高度482.8m、摩擦輪直徑

④3.25m、天輪直徑3.25m、最大提升速度8.08m/s、最大加減速度0.5m/s,有效乘坐人數(shù)55人;該礦井提升機(jī)配套Z560-4A型、功率1000kW的單臺電動機(jī)和單重16000kg的主、副提升罐籠,該礦井提升機(jī)配套選用了4根型號為36

ZBB 6V×37S+FC1570ZZ(SS)754530提升鋼絲繩懸掛,鋼絲繩直徑④36mm,間距為300mm的雙繩槽,最大靜張力450kN,最大靜張力差140kN.

傳統(tǒng)換繩法即采用人工更換鋼絲繩的方法。傳統(tǒng)換繩法主要過程是在繩頭處利用多副繩卡卡緊固牢新繩與舊繩,利用板夾夾持新繩與舊繩,新繩每移動20~50m固定一副板夾,直到新繩到達(dá)井底后連接新繩與井口罐籠。再反向開車,此時新繩受力拆除連接板夾。當(dāng)井底罐籠到達(dá)井口后,拆除舊繩頭,新繩與罐籠連接好。傳統(tǒng)換繩法工藝流程為:卡舊繩下放一回收舊繩→拆舊繩換新繩一下放新繩→2根新繩與罐籠鎖繩一更換另外2根鋼絲繩一調(diào)整罐籠位置一試車。

傳統(tǒng)換繩法施工工藝使用大型機(jī)具較多,對現(xiàn)場施工場地要求較高;施工過程中若鋼絲繩張力較差不滿足舊繩帶新繩時,將嚴(yán)重影響工期;當(dāng)舊繩與新繩板卡連接時,若有滑動則易損傷新繩。同時施工過程需要多人在井口、井架上長時間操作,存在費工、費時、事故隱患點較多以及換繩完成后調(diào)繩量較大等弊端。

2.2機(jī)械換繩法

機(jī)械換繩法即采用換繩車更換鋼絲繩的方法。

換繩車通過上、下兩排承載鏈傳動,依靠多組無極超靜定夾持元件夾緊鋼絲繩,由大扭矩液壓傳動單元驅(qū)動承載鏈,從而實現(xiàn)換繩過程中對鋼絲繩的收放動作,利用優(yōu)化設(shè)計的液壓系統(tǒng),實現(xiàn)提升機(jī)主動、換繩車隨動的絕對同步收放鋼絲繩功能,且改變了一貫采用的圓周摩擦傳動原理,利用直線摩擦傳動方式使鋼絲繩實現(xiàn)直線拉送運動。換繩車可沿提升容器長度方向收放鋼絲繩,也可在垂直容器的方向收放鋼絲繩,滿足了換繩井口場地狹窄、情況復(fù)雜的特殊要求。

采用換繩車更換鋼絲繩施工全程由機(jī)械化作業(yè),人工進(jìn)行輔助。換繩車可實現(xiàn)恒張力,對提升系統(tǒng)張力差無要求;換繩車通過摩擦襯墊輸送鋼絲繩,鋼絲繩不受人工換繩夾具損傷的限制,無更換初傷,極大地延長了鋼絲繩使用壽命;此外,換繩車新鋼絲繩用繩量減少,只需15m余繩,大大節(jié)省了施工開支。換繩車擇繩調(diào)換智能保護(hù)功能極大地減少了換繩過程中布設(shè)卡繩器梁及卡繩器等工作,大大提高了換繩效率,且可根據(jù)井筒鋼絲繩實際參數(shù)調(diào)整新繩預(yù)緊力,使新更換鋼絲繩達(dá)到原有舊繩張力,減少了調(diào)繩次數(shù),強(qiáng)化了鋼絲繩力學(xué)性能。換繩車擇繩調(diào)換智能保護(hù)裝置由滑繩溜車智能保護(hù)裝置、雙碼擇繩調(diào)換裝置、自動卡繩裝置3部分組成,其性能特點如下所述。

(1)滑繩溜車智能保護(hù)裝置。本裝置的下限力機(jī)械手組裝置打開狀態(tài)為待機(jī)狀態(tài),一旦有滑繩溜車的情況發(fā)生,其智能判斷系統(tǒng)給出聲光報警,經(jīng)絞車司機(jī)確認(rèn)后,下限力機(jī)械手組以限定動力對系統(tǒng)進(jìn)行可靠制動。

(2)雙碼擇繩調(diào)換裝置,本裝置可實現(xiàn)對雙碼(保護(hù)、復(fù)位密碼)任意一側(cè)單根或多根鋼絲繩進(jìn)行選擇性舉升,實現(xiàn)更換容器、天輪、襯墊、鋼絲繩、懸掛等功能。

(3)自動卡繩裝置,本裝置的下機(jī)械手組裝置可實現(xiàn)對兩側(cè)鋼絲繩的自動卡繩固定功能。

2.32種換經(jīng)法比較

(1)安全效益。傳統(tǒng)換繩法施工步驟較為繁瑣,施工現(xiàn)場操作人員和平行作業(yè)等工藝節(jié)點和環(huán)節(jié)較多,施工過程安全隱患點較多;機(jī)械換繩法采用快速更換鋼絲繩工藝,減少了許多人工操作的環(huán)節(jié),現(xiàn)場施工人員較少,施工過程安全隱患點較少,現(xiàn)場工作人員僅為傳統(tǒng)工藝施工法的1/3,

(2)技術(shù)效益。傳統(tǒng)換繩法更換鋼絲繩現(xiàn)場施工使用的大型機(jī)械和機(jī)具較多,收舊繩、放新繩等關(guān)鍵技術(shù)環(huán)節(jié)較為笨拙,人工操作較多,工藝過程較為復(fù)雜;而機(jī)械換繩法機(jī)械化程度較高,現(xiàn)場施工操作器械較少,技術(shù)性較強(qiáng)。

(3)經(jīng)濟(jì)效益。傳統(tǒng)換繩法更換鋼絲繩礦井停產(chǎn)時間較長,經(jīng)濟(jì)效益一般。采用機(jī)械換繩法更換鋼絲繩工藝大大縮短了礦井停產(chǎn)時間,礦井可多生產(chǎn)原煤,經(jīng)濟(jì)效益可觀。

(4)社會效益。傳統(tǒng)換繩法施工工期較長,社會效益一般;機(jī)械換繩法較傳統(tǒng)換繩法換繩工藝工期縮短約86%,施工工期較短,社會效益較好。

3機(jī)械換繩法施工工藝流程礦井提升機(jī)鋼絲繩更換施工前,施工與技術(shù)負(fù)責(zé)人等專業(yè)技術(shù)人員反復(fù)推敲施工方案,細(xì)化工藝流程,并進(jìn)行關(guān)鍵技術(shù)環(huán)節(jié)研究論證;按照施工工藝節(jié)點,技術(shù)負(fù)責(zé)人認(rèn)真編寫施工組織安全技術(shù)措施,并貫徹到每一位施工工作人員。施工前嚴(yán)格檢驗和校核施工所需的設(shè)備、材料等施工必備器材,確保施工階段性能完好。礦井提升機(jī)4根鋼絲繩依次編號為1號、2號、3號、4號,按照先更換2號和3號、后更換1號和4號的順序進(jìn)行作業(yè)。

(1)準(zhǔn)備工作。停車搭設(shè)施工平臺,井口鋼梁上方焊接12號槽鋼,槽鋼上方搭接500mm×

5000mm×50mm雙層木板,并用1號礦用鉛絲捆牢扎緊。同時換繩車就位,固定導(dǎo)向輪,安裝收放繩絞車等。

(2)停罐、卡繩、斷繩。啟動礦井提升機(jī),分別關(guān)閉主、副罐2號和3號鋼絲繩張力平衡裝置截止閥,繼續(xù)開車下放主罐至低于井口20m位置,即低于換繩車側(cè)天輪平臺的高度時停車。將引繩穿過換繩車使其對應(yīng)舊鋼絲繩,用6副50mm繩卡將引繩與舊鋼絲繩緊固連接,保證繩卡不滑繩;以0.2m/s速度開車,將主罐提至井口便于連接繩頭位置處停車;換繩車以1.2倍換繩設(shè)定張力收緊引繩,各連接部位必須牢固可靠;卡繩裝置卡住副罐側(cè)2號和3號鋼絲繩;主罐側(cè)2號和3號鋼絲繩張力平衡裝置泄壓、松繩,并安裝懸掛固定裝置;最后2號和3號鋼絲繩斷繩,

(3)收舊繩,換繩車調(diào)整系統(tǒng)壓力,持續(xù)收緊引繩。礦井提升機(jī)以檢修速度開車上提副罐,要求速度不大于0.5m/s,且從0.1m/s緩慢加速至

0.4m/s;當(dāng)引繩與舊鋼絲繩連接點到達(dá)導(dǎo)向輪前端時停車,卡繩裝置卡住副罐側(cè)2號和3號鋼絲繩,換繩車放松引繩;拆除引繩與舊鋼絲繩的連接繩卡,換繩車退出引繩并將舊繩穿入,拆除舊繩的留繩;換繩車收緊舊繩,繼續(xù)開車上提副罐,換繩車持續(xù)收舊繩直至副罐到達(dá)井口合適位置,最后拆除卡繩裝置。

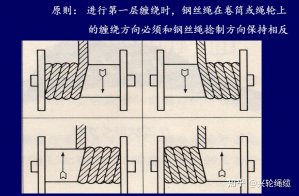

(4)斷繩、翻繩。換繩車放松舊繩并反向留住,斷開并退出換繩車前端2號和3號舊繩,穿入新繩使其與2號和3號舊繩連接,連接時新舊繩捻向必須保持一致,換繩車后部舊繩頭與副罐2號和3號舊繩連接;斷開副罐上方2號和3號舊繩,并安裝新懸掛固定裝置。用鋼絲繩套將副罐側(cè)1號和2號天輪之間固定,3號和4號天輪之間固定,開動提升機(jī)下放副罐,換繩車放新繩隨動,收放繩絞車同時收副罐舊繩;新繩頭到達(dá)井口副罐側(cè)時停車,留足夠長度與懸掛連接,把2號和3號新繩固定在井口套架梁上,車房內(nèi)2根新繩脫離滾筒,井架上取掉天輪之間的固定鋼絲繩套;開車上提副罐,直至副罐懸掛到達(dá)井口平臺處停車,以便于連接繩頭或更換懸掛。

(5)新繩與副罐連接。2號和3號新繩分別與副罐對應(yīng)懸掛連接,車房內(nèi)新繩進(jìn)入繩槽,連接好后換繩車收緊新繩。

(6)下放新繩。換繩車調(diào)定放繩阻力,啟動換繩車進(jìn)入放新繩狀態(tài)。以速度不大于0.5m/s的檢修速度開動礦井提升機(jī),從0.1m/s緩慢加速至

0.4m/s下放副罐。當(dāng)主罐楔形繩環(huán)運行到接近井口平臺時停車,2號和3號鋼絲繩下放完成。

(7)新繩與主罐連接。換繩車?yán)o2根新繩,用2t手動起重機(jī)械將2號和3號新繩反向留住固定好。固定楔形裝置,確保懸掛不傾斜;用手動起重機(jī)械把2號和3號張力平衡裝置拉至最長位置,即平衡油缸完全收回,拆除2號和3號楔形繩環(huán);截斷2根新繩,在換繩車內(nèi)預(yù)留50m連接長度,然后與2號和3號楔形繩環(huán)連接,2號和3號張力平衡裝置油缸打壓,直至新繩完全張緊。4根鋼絲繩受力后,反向開車恢復(fù)提升系統(tǒng),2號和3號鋼絲繩更換完成。

(8)更換1號和4號鋼絲繩。重復(fù)上述步驟更換完成1號和4號這2根鋼絲繩。

(9)收尾工作。更換鋼絲繩結(jié)束后,確定鋼絲繩首次調(diào)繩量,從而達(dá)到正常罐位的要求;拆除施工平臺、卡繩器等設(shè)施,清理施工現(xiàn)場。

(10)聯(lián)調(diào)聯(lián)試。首先進(jìn)行鋼絲繩安全系數(shù)校驗,鋼絲繩每根繩長度640m,凈重3.008t,鋼絲繩自重5.39kg/m,鋼絲繩下放長度約510m,井筒及井架段約2.749t,鋼絲繩單根破斷力839kN換算為85600kg。計算提升系統(tǒng)單側(cè)承受重量為罐籠(16t)和鋼絲繩(4根)重量為26.996t,計算得到每2根提升繩承受重量為13.498t,得出安全系數(shù)n=85.6×2/13.498=

12.68>6(煤礦安全規(guī)程規(guī)定安全系數(shù)數(shù)值),故2根礦井提升鋼絲繩能夠滿足系統(tǒng)提升要求。試車時礦井提升機(jī)以0.5m/s速度進(jìn)行試運轉(zhuǎn),正常運轉(zhuǎn)后分別再以2、4、5m/s這3種速度進(jìn)行試運轉(zhuǎn),均正常無誤后礦井提升機(jī)更換鋼絲繩檢修項目完成,系統(tǒng)恢復(fù)正常提升。

4工程應(yīng)用

東周窯煤礦副立井JKMD3.25×4型礦井提升機(jī)于2011年11月19日正式投入運行,2015年10月8日,東周窯煤礦對礦井提升機(jī)鋼絲繩進(jìn)行了更換,更換工藝采用傳統(tǒng)換繩法進(jìn)行施工,礦井停產(chǎn)超過50h。2021年8月31日,東周窯煤礦停產(chǎn)24h,采用機(jī)械換繩法進(jìn)行施工,對礦井提升機(jī)鋼絲繩再次進(jìn)行了更換,施工工藝改進(jìn)后取得良好效果。

(1)采用換繩車快速更換鋼絲繩工藝,極大地縮短了施工工時,減少了對井下正常生產(chǎn)作業(yè)的影響,避免了檢修期間井下作業(yè)人員從副斜井出入井的弊端,減少了井下員工額外的勞動強(qiáng)度,消除了礦井安全隱患,安全生產(chǎn)效益明顯提升。

(2)換繩車快速更換鋼絲繩施工工期7.5h,礦井停產(chǎn)不到8h,與傳統(tǒng)換繩法相比多生產(chǎn)原煤

4.5萬t,原煤按照均價800元/t計算,多生產(chǎn)原煤的創(chuàng)收達(dá)3600萬元,取得良好的經(jīng)濟(jì)效益。

(3)JKMD3.25×4型礦井提升機(jī)更換鋼絲繩工藝優(yōu)化改進(jìn)后,換繩車的應(yīng)用避免了施工過程發(fā)生的滑繩現(xiàn)象,且在換繩作業(yè)過程中,施工人員只需在井口負(fù)責(zé)繩頭的連接和固定、關(guān)鍵點位的看護(hù)以及觀察設(shè)備運轉(zhuǎn)狀態(tài);同時換繩車滿足了換繩過程的速度和力量要求,機(jī)械化、自動化、智能化及施工安全系數(shù)和工作效率均較高,為礦井提升機(jī)快速更換鋼絲繩提供了新的思路和案例,技術(shù)效益和社會效益顯著。

5結(jié)語

東周窯煤礦副立井JKMD3.25×4型礦井提升機(jī)更換鋼絲繩采用的機(jī)械換繩法更換工藝,能夠快速更換鋼絲繩且一次性成功,現(xiàn)場施工更換鋼絲繩效率、安全性能和可靠性能大幅提升,為煤礦千萬噸礦井提升系統(tǒng)銅絲繩的更換工藝提供了借鑒。