信息摘要:

汽車起重機(俗稱汽車吊)廣泛應用于運輸、建筑、礦山及筑路工程中,用來裝卸大型零件、包裝件和建筑構件等。鋼絲繩是汽車起重機作業(yè)的關鍵部件,其中鋼絲繩的安裝、使用和維

汽車起重機(俗稱汽車吊)廣泛應用于運輸、建筑、礦山及筑路工程中,用來裝卸大型零件、包裝件和建筑構件等。鋼絲繩是汽車起重機作業(yè)的關鍵部件,其中鋼絲繩的安裝、使用和維護均有一定的要求。只有嚴格按照要求操作,才能避免鋼絲繩的使用壽命過短,否則鋼絲繩不僅損耗快,而且會帶來嚴重的安全隱患。

某建筑工地的汽車起重機在起吊鋼筋材料時,連接副鉤的鋼絲繩突然發(fā)生斷裂。該鋼絲繩型號為14

NAT4Vx39S+5FC1870,直徑為14mm,光面繩,4股右交互捻制,每股39根鋼絲(外層為15根1.0mm大絲,內層為24根0.7mm小絲及纖維芯),共5根纖維芯,公稱抗拉強度為1870MPa,為找出鋼絲繩斷裂原因,防止類似事件發(fā)生,對其進行了失效分析。

1理化檢驗及結果

1.1宏觀形貌尺寸測量

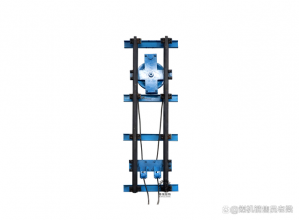

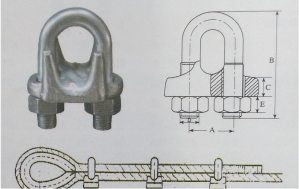

鋼絲繩結構示意圖如圖1所示。在現場,對汽車起重機上的鋼絲繩分別截取斷口至吊鉤段、斷口另一側的中間段和后端未斷裂的鋼繩各約10m進行試驗分析。吊鉤端斷裂鋼繩樣品斷口距離吊鉤為13.3~15.9m,鋼繩4股鋼絲斷裂位于不同位置截面,如圖2所示。對鋼絲繩進行觀察,可見鋼絲繩斷口附近表面存在明顯磨損及斷絲,磨損表面呈平面狀,并有明顯金屬光澤,如圖3所示。鋼絲繩不同部位存在明顯的陳舊斷絲及磨損現象,其中1#段鋼絲繩距離吊鉤7.1m處在0.8m長度范圍內可見6根外層大絲和l根內層小絲斷絲,且小絲斷口位于股溝處(圖4);距離吊鉤7.7m處0.6m長度范圍內可見7根外層大絲斷絲,3根內層小絲斷絲,且有1根大絲和3根小絲斷口位于股溝處(圖5);局部存在鋼絲變形(圖6),鋼絲繩芯部纖維芯已成腐爛狀(圖7)。汽車起重機副鉤固定滑輪前方的防脫螺栓可見明顯彎曲變形、磨損及擠壓痕跡,如圖8和圖9所示。

對3段鋼絲繩直徑及每股鋼繩分別抽取兩根外層大絲和內層小絲采用游標卡尺進行尺寸測量。測量結果顯示:鋼絲繩大絲的最小直徑僅為0.84mm,鋼絲直徑等值減小量達16%。鋼絲繩的最小外徑為13.60mm,鋼絲直徑等值減小量達2.9%。可見鋼絲繩存在不同程度的明顯磨損。

2原因分析

從宏觀分析可知,該鋼絲繩投入使用年限不詳,在斷裂的鋼絲繩表面有嚴重磨損及局部變形,局部存在嚴重集中斷絲現象,其中距離吊鉤7.7m處60mm長度范圍內可見7根外層大絲斷絲和3根內層小絲斷絲,且有1根大絲和3根小絲斷口位于股溝處。

鋼絲繩局部斷絲數量已超出GB/T5972-2016標準

6.2.1,可見斷絲報廢基準(在一個鋼絲繩捻距(大約為6d的長度,此處6d為84mm)內出現兩個或更多斷絲)。從尺寸測量可知,鋼絲繩的表面存在不同程度的磨損,鋼絲繩大絲的最小直徑僅為0.84mm,鋼絲直徑等值減小量達16%,鋼絲繩的最小外徑為13.60mm,鋼絲繩直徑等值減小量達

2.9%。從破裂拉伸試驗結果可知,鋼絲繩破斷拉力最小值僅為104kN,低于標準最小破斷拉力的要求。

從金相分析可知,鋼絲繩鋼絲的顯微組織為索氏體+少量珠光體,沿鋼絲長度方向呈纖維狀,部分鋼絲斷口存在明顯頸縮,鋼絲局部產生了橫向裂紋。從掃描電鏡斷口形貌分析可知,鋼絲繩捻制彎曲外凸位置因磨損呈柳葉狀平面,并有摩擦溝狀劃痕及孔洞損傷;鋼絲繩鋼絲斷裂部分存在明顯杯錐形頸縮現象,具有拉伸斷裂特征。潤滑不良導致鋼絲繩內部鋼絲間摩擦因數增大,使鋼絲微動磨損速率加快有磨損痕跡。

綜上分析,鋼絲繩與滑輪前方螺栓等物體發(fā)生摩擦和擠壓后,產生了明顯磨損及局部變形,局部存在集中斷絲及開裂,鋼絲繩局部集中斷絲數量已超出GB/T5972-2016標準報廢基準,嚴重削弱了鋼絲繩的承載能力。汽車起重機進行起吊作業(yè)時,鋼絲繩承受吊裝物重量和移動時的瞬間沖擊力等,最終導致鋼絲繩因承載能力不足而發(fā)生斷裂12.5]。

3結語

汽車起重機鋼絲繩鋼絲存在嚴重磨損、局部存在集中斷絲及開裂,局部斷絲數量已超出GB/T5972-2016標準報廢基準,導致鋼絲繩因局部承載能力不足而發(fā)生斷裂。建議加強對汽車起重機鋼絲繩的維護保養(yǎng),并定期進行檢查,對達到報廢基準的鋼絲繩進行及時更換。