1770-25GB8918.即鋼絲繩有6股。每股有鋼絲36根,獨立鋼芯,互捻型.鋼絲繩截面如圖6所示。

2.3最小破斷拉力計算

鋼絲繩最小破斷拉力4,用kN表示,其計算公式如下:

,“DrR。

Fn=100-

式中F。—鋼絲繩最小破斷拉力,單位為kN;

’某一指定結(jié)構(gòu)鋼絲繩的破斷拉力系數(shù);D——鋼絲繩公稱直徑,單位為mm;

。—鋼絲繩公稱抗拉強(qiáng)度,單位為MPa。

根據(jù)鋼絲繩選型可知鋼絲繩直徑為16mm,公稱抗拉強(qiáng)度為1770MPa,根據(jù)(GR/T89182006可得鋼芯鋼絲繩的最小破斷拉力為0.356,結(jié)合式(l)和式(2),估算所選取的鋼絲繩,其最小破斷拉力約為160kN,而本系統(tǒng)鋼絲繩所需最大牽引力為10.5kN,在實際工作中所選取的鋼絲繩受到的拉力遠(yuǎn)小于其最小破斷拉力,說明該型號的鋼絲繩完全滿足實車碰撞試驗需要。

3插接鋼絲繩

根據(jù)上文所述.本系統(tǒng)中的鋼絲繩以封閉環(huán)狀形式串接在各個機(jī)構(gòu)之間,像一根橡皮筋一樣。那么就需要對鋼絲繩進(jìn)行接頭處理。

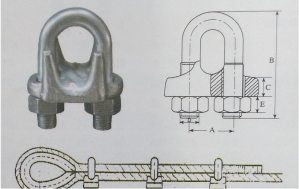

本系統(tǒng)區(qū)別于往復(fù)運(yùn)動的電梯式鋼絲繩接頭,此種接頭為鋼絲繩疊加利用卡環(huán)壓緊的形式,存在接頭處變粗的現(xiàn)象,不適用于通過性設(shè)備。本系統(tǒng)中的鋼絲繩運(yùn)轉(zhuǎn)是連續(xù)的,這就要保證接頭處與鋼絲繩全段具有相同的外觀形狀和抗拉力,此種接頭方式為無極繩插接方法1。這種方式對于質(zhì)量要求較高,要保證鋼沒繩接頭處的租細(xì)與原有鋼絲繩斷面相近似,以便使鋼絲繩在運(yùn)行中能平穩(wěn)地通過輪槽且整齊地排列在卷筒上。

3.1破股

本牽引系統(tǒng)中鋼絲繩的總長度約為400m,按照無極繩接法,桶接長度不得小于鋼絲繩直徑的1000信”,鋼絲繩桶接時需要被破成6股并依次插入,需要預(yù)留近10m的余量,因此插接長度不得小于26m,由于牽引系統(tǒng)軌道長為150m,故插接長度不宜超過50m。

破股時將需要插接的鋼絲繩一頭按照旋向隔一股取一股],如圖7所示,將l、3、5般利至l5m處,并將剝出的三般鋼絲繩進(jìn)行盤圈,以使于后面的操作,將鋼絲繩芯與未剝開的2、4、6股一起剁斷,另一根鋼絲繩頭按照同樣的方法進(jìn)行破服。

圖7鋼絲繩破股示意圖

3.2對繩頭

將被破成的鋼絲繩兩個接頭分為A、B兩個繩頭,首先進(jìn)行鋼絲繩編接,將兩個繩芯對頭放在一起拉緊,使兩端繩的捻距保持一致,長短繩按照鋼絲繩整體旋向交叉排布,并確保繩芯銜接好,先進(jìn)行一側(cè)(A繩頭)長繩的編接,使長繩的每膠走向顧應(yīng)鋼絲繩完整股的花紋和旋向,將A繩頭的長繩I、3、5股代替B繩頭的短繩2'、4'、6股,采取短繩退長繩進(jìn)的方式,操作過程中需全程拉緊鋼絲繩。編接至第一股長繩剩余部分為鋼絲繩直徑的60倍時,約為l1m的長度,此時將短繩截斷,留出與長繩同等距離的繩頭,如圖8所示,長繩l與短繩2”。同樣A繩中剩余兩股長繩按照相同方法進(jìn)行編制,為保證鋼絲繩插接的平順性,需在每兩個接頭銜接處預(yù)留約lm的完整鋼絲繩,即圖中繩5和繩3’

之間的距離。另一側(cè)B繩頭編接方法與A繩相同,此處不再贅述。

圖8輛絲繩對繩頭示意面

3.3抽繩芯

從第一個長短繩銜接處開始,用扁詮將鋼絲繩按每邊三股分開一個可以下鉤性的口,然后用鉤鉤出繩芯后,將繩芯利斷。沿兩端插入方怪反向旋轉(zhuǎn).過程中順勢抽出繩芯.抽至預(yù)留單股繩頭的長度處為止(四。另一側(cè)也用同樣的方法抽出繩芯。將抽出的繩芯刺斷。需要注意的是,抽出繩芯的繩芯頭距離插接點要小于待插接繩的長度,否則,相接完成后鋼絲繩需要進(jìn)行預(yù)緊,避免出現(xiàn)空繩芯部位,導(dǎo)致鋼絲編出現(xiàn)大的形變并大大降低鋼絲繩的抗拉力。其他五處銜接處均按照此方法將鋼絲繩繩芯抽出并剁斷。

3.4埋繩頭

埋繩頭是整個插接過程中最重要的步驟,是決定最終插接效果的關(guān)鍵點。本文對不同的埋繩頭法進(jìn)行了探索和討論,從經(jīng)驗方法以及實際工作中的嘗試性探索,采取了三種不同的埋頭方法,并進(jìn)行了效果對比。但由于埋繩頭工作的特殊性,其完成效果很大程度上依賴于施工人員的經(jīng)驗及熟練程度,因此本文采用了同一根鋼絲繩以及同組施工人員,很大程度上降低了試驗誤差。

首先根據(jù)經(jīng)驗,由于插接頭是鋼絲繩外藏繩股,其外形存在繩股旋向和監(jiān)體旋向,此時的插接頭為彎曲形狀,因此需要對12個核頭進(jìn)行嬌直處理”1。需要注意的是,矯治過程不應(yīng)破壞原有繩般形狀,以去除剛性彎曲為主。另外,由于鋼絲繩繩芯普遍比繩服粗,因此需要在每個插接頭鮮繞白現(xiàn)絨線,一方面增加代替繩芯的繩膠直徑,另一方面可以很好地增加其摩擦力,并用絕緣膠帶纏繞固定,防止插接過程中出現(xiàn)松脫現(xiàn)象[]。

1)插接點平行排布。插接時,插接點的兩個繩平行排布,用扁鏈將鋼絲繩分成三股一側(cè),對每個濰股用插繩工具邊等邊修正,使用橡皮錘或木錘對繩股進(jìn)行錘打,錘打時用力方向應(yīng)傾斜于纏繞方向,兩個動作需同時進(jìn)行,此時就需要工人師博具有超高的配合能力。最后,每股鋼絲繩整體壓入鋼絲繩中間,取代原有的繩芯,原濰芯頭需要與填進(jìn)的一綱絲提繩頭搭在一處,保證無空心出現(xiàn)。此時的插接效果如圖9u所示,可以看出,在播接點處存在明顯直徑變小的情況。

2)二次填充法。根據(jù)第一種棲接方法存在的問題,我們對新接點處存在直徑變小問題進(jìn)行了討論,分析出是因為在插接頭處為5股鋼絲繩,缺少繩芯填充物所造成的,對于這種情況采取了二次填充的方法。

對于鋼絲繩插接處的填充物,其材質(zhì)應(yīng)選擇不易被壓縮的材料,本文采用的是將細(xì)鋼絲纏成梭形作為括接頭處的填充物。經(jīng)測量,此方法使插接處的鋼絲繩直徑得到增大,符合尺寸要求,其外觀效果也得到了改善。但施加系統(tǒng)預(yù)緊力后,如圖9b所示,整個插接距離內(nèi)的鋼絲繩外觀出現(xiàn)了明顯直徑縮小以及突膠異形現(xiàn)象。

3)插接點交又排布。根據(jù)前兩種插接方法的分析,考慮是由于新接頭平行排布導(dǎo)致銷絲濰插接位置的抗拉力不足造成的,因此第三種采用插接點交又排布的方式進(jìn)行插接。其后續(xù)的錨繞方法與第一種方法相同,此處不再贅述。插接完成后同樣施加系統(tǒng)預(yù)緊力,此時鋼絲繩如圖9。所示,此插接段無明顯形變,但在其插接點存在凸出位置。根據(jù)GB

89182006《重要用途鋼絲繩》規(guī)定],經(jīng)過測量,鋼絲繞凸出位置的圓度未大于鋼絲繩公稱直徑的4%。

可以看出,插接點交叉排布的方式是本次試驗效果最優(yōu)的方法,因此在實車碰撞牽引系統(tǒng)中采用此方法進(jìn)行鋼絲繩桶接,整體效果較好,系統(tǒng)試運(yùn)行后未出現(xiàn)異形現(xiàn)象。

a)插接點平行b)插接點二次填充c)插接點交叉圖9鋼絲須堆場頭示意圖

4鋼絲繩維護(hù)

鋼絲繩是系統(tǒng)安全運(yùn)行的關(guān)鍵,因此需要定期對其進(jìn)行維護(hù)保養(yǎng),其中包括以下幾點。

1)鋼絲繩接頭處破斷強(qiáng)度會降低,且容易出現(xiàn)斷然或變形情況,需定期測量鋼沒繩直徑。

2)本系統(tǒng)中鋼絲繩是通過精輪進(jìn)行傳導(dǎo)的,要定期對鋼絲紙是否脫槽進(jìn)行檢查。

3)定期對鋼絲纜進(jìn)行清潔和涂抹潤滑脂.防止?jié)櫆偷牧魇Ъ皦m埃、碎屑等污物的積累,也可以達(dá)到防銹的效果。

4)按照GB8918一2006及時進(jìn)行牽引鋼絲繩的報廢與更新。在實際作業(yè)過程中,維修檢測技術(shù)人員要定期對倒絲繩進(jìn)行相關(guān)的檢測,發(fā)現(xiàn)不符合使用標(biāo)準(zhǔn)的需及時更換。

5結(jié)論

鋼絲繩是確保實車碰撞牽引系統(tǒng)長期、高效、安全、低成本運(yùn)行的基礎(chǔ)。因此,本文主要通過分析鋼絲繩的選型及插接方法,并簡要概述了鋼效繩的維護(hù)方法,為正確使用鋼絲繩提供了一些有益的參考建議,對于提高鋼絲繩的安全性,延長使用壽命,提高碰撞試驗的安全性、可靠性及經(jīng)濟(jì)效益有著非常重要的意義。