信息摘要:

0引言 鋼絲繩具有強度高、撓性好、傳動平穩等特點,是一種起重機械的重要部件。在起重機械中起到了傳動、承載和連接等作用,對整個起重機械正常工作和安全運行發揮著關鍵作用

0引言

鋼絲繩具有強度高、撓性好、傳動平穩等特點,是一種起重機械的重要部件。在起重機械中起到了傳動、承載和連接等作用,對整個起重機械正常工作和安全運行發揮著關鍵作用。鋼絲繩在使用過程中會出現疲勞、銹蝕、斷絲、磨損等多種損傷,這些現象將導致鋼絲繩失效,極端條件下鋼絲繩發生瞬間斷裂風險造成嚴重事故。為了有效避免鋼絲繩失效引發的事故,保證鋼絲繩安全運行并盡量延長其使用壽命,不僅要重視鋼絲繩制造質量和正確選用,且要通過檢驗掌握在用鋼絲繩的安全狀態。在用鋼絲繩檢驗結果直接決定了起重機械能否繼續使用,故通過討論檢驗指標反映鋼絲繩的安全狀態,最終為決策鋼絲繩正常安全使用提供依據。從鋼絲繩檢驗內容和方法出發,結合設計選用要求,依據GB21965-2020《鋼絲繩缺陷及驗收術語》、GB/T 20118-2017《鋼絲繩通用技術條件》、GB/T

5972-2016《起重機鋼絲繩保養維護檢驗和報廢》],分析反映鋼絲繩質量的關鍵指標,并歸納總結這些關鍵指標的檢驗方法。這些質量關鍵指標中絕大多數不適合于在用鋼絲繩的檢驗指標。選定在用鋼絲繩失效形式對應指標作為最終在用檢驗的指標,根據GB/T 5972一2016《起重機鋼絲繩保養維護檢驗和報廢》規定的損傷失效判定值或形式,對照到歸納檢驗指標值:局部損傷

(LF)和金屬橫截面積損失(LMA),最終以檢驗指標值得出使用狀態程度評價級別。

1檢驗內容方法分析

為保證鋼絲繩的質量和使用安全,其檢驗應貫穿于其整個生命周期。在制造環節有出廠質保檢驗,在安裝環節有驗收檢驗,在使用環節有定期檢驗,在接近報廢環節有失效分析檢驗。不同環節檢驗內容有外觀及尺寸檢查測量、性能測試、缺陷及損傷觀察與分析等。這些不同的檢驗內容也有對應的不同方法。

1.1外觀和尺寸檢查測量

外觀質量檢查項目包括外觀、涂油、結構、捻法、捻制缺陷等,檢驗方法為目視檢查。特征尺寸測量項目包括鋼絲繩長度、直徑、捻距、不圓度、股間隙和弦高、鋼絲(含中心鋼絲)直徑及繩芯尺寸等,檢驗方法為寬鉗口游標卡尺、千分尺或塞尺等量具測量。

1.2鋼絲繩性能測試

該項檢驗的性能有鋼絲繩力學性能、拆股鋼絲力學及工藝性能、拆股鋼絲化學成分及鍍層性能和繩芯及油脂性能鋼絲繩力學性能,對應檢驗的指標為:伸長率、整繩的破斷拉力、彈性模量、彎曲疲勞、旋轉度等;扭轉、拆股鋼絲的抗拉強度、反復彎曲、纏繞和硬度等:鍍層質量、拆股鋼絲化學成分、鍍層均勻性和鍍層附著性等:繩芯的含水率、含油率,油脂的理化性能等;檢驗方法為試驗機測試。

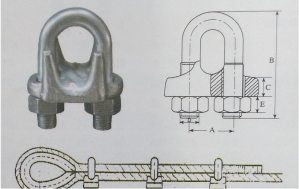

1.3缺陷及損傷觀察與分析損傷或缺陷檢查包括鋼絲繩表面磨損、腐蝕、擠壓、斷絲、跳絲、鋼絲交錯、繩股或繩芯突出、籠狀畸形、繩徑減小或增大、斷繩、扭結、彎折、斷股、鋼絲繩波浪形等:檢驗方法為宏觀檢查(采用目視或不大于10倍放大鏡觀察)、微觀檢驗、微區成分分析、金相組織檢驗、無損檢測等。

2在用檢驗指標

確認在用鋼絲繩是否喪失或部分喪失原有設計所規定的功能,完全不能工作或仍可工作但不能可靠而安全的運行是在用鋼絲繩檢驗的目的。雖然鋼絲繩全生命周期內的缺陷主要來自于制造環節、流通安裝環節、使用環節,但是在用鋼絲繩檢驗的目標在于發現這些使用環節缺陷。使用環節鋼絲繩劣化常見形式有斷絲(位置有股頂斷絲、股間斷絲、股溝斷絲)、直徑減小(外部磨損、繩股凹陷)、腐蝕(外部腐蝕、內部腐蝕)、畸形和損傷(波浪形、正反向扭結、籠狀畸形、繩芯或繩股突出、鋼絲突出、繩芯扭曲引起的鋼絲繩直徑局部增大、局部扁平、熱或電弧損傷、彈性降低等)。檢驗中將鋼絲繩缺陷可歸結為2類:局部損傷(LF)和金屬橫截面積損失(LMA)。LF主要包括銹蝕斑點、內外部斷絲、局部形狀異常等。LMA主要包括擠壓、磨損、腐蝕、疲勞、劃傷等原因造成鋼絲繩的鋼絲截面積縮小,是指造成鋼絲繩橫截面上金屬截面積總和減小的損傷。

局部損傷(LF)和金屬橫截面積損失(LMA)指標適用于無損檢測,以其確定使用中的鋼絲繩損傷情況推斷鋼絲繩的安全狀態。

3使用狀態程度評價

3.1鋼絲繩使用依據

靜強度最小安全系數法是現行鋼絲繩計算選用的主要依據。在用鋼絲繩檢驗的指標得出的最終結論如反映鋼絲繩狀態能滿足鋼絲繩靜強度最小安全系數法要求,即證明鋼絲繩能滿足使用要求。

靜強度最小安全系數為

5

m.=--s[m.](1)式中:F。為鋼絲繩最小破斷拉力,F..為鋼絲繩最大靜負載,[m.]為許用靜強度系數。

靜強度最小安全系數可以全面的用準靜態力學指標Z表示15線。

z[a,A,A·F(Z/)]T=[z](2)

式中:F為鋼繩破斷拉力,/為鋼絲破斷拉力總和,a為鋼絲抗拉強度,n1為反復彎曲次數,n為單向扭轉次數。

3.2失效判斷依據

局部損傷(LF)和金屬橫截面積損失(LMA)計算等效失效程度,即準靜態力學指標要求,也是對應鋼絲繩強度要求。以斷絲為例討論失效形式對鋼絲繩準靜態力學指標的影響。斷絲作為鋼絲繩失效的最主要判據之一,即一個捻距之內的斷絲數。鋼絲繩是在經歷了一定的工作循環次數以后才開始出現斷絲的,斷絲的形成由其裂紋擴展所致,這是鋼絲繩彎曲疲勞作用的效果。斷絲出現的位置有隨機分布、交叉重疊區域、股溝、局部區域。

檢測局部損傷(LF)和金屬橫截面積損失(LMA),劃算到標準GB/T5972-2016《起重機鋼絲繩保養維護檢驗和報廢》規定的報廢斷絲數,驗證損傷后的鋼絲繩滿足準靜態力學指標要求。類似斷絲失效形式轉化過程,劃算其他失效形式在標準中的失效判定規則,分類歸納為局部損傷(LF)和金屬橫截面積損失(LMA)判定規則。

3.3綜合影響評價方法

假設失效劣化形式是緩進式的,而不是瞬時式的。

鋼絲繩缺陷出現多樣的,如果綜合分級是由多個普通的獨立劣化模式平均分擔的結果,則認為其嚴重程度較任意給定繩段上的單一失效劣化模式低。基于以上假設,所有的失效情況等價后局部損傷(LF)和金屬橫截面積損失(LMA)指標應該被考慮。綜合影響評價方法的基本流程:

1)檢驗并記錄每種獨立劣化模式的類型和數量,歸納為每種獨立劣化形式的檢驗指標LF和LMA。

2)評價每種獨立劣化模式的嚴重程度,嚴重程度可以表示為獨立報廢基準的百分比。

3)利用損傷累加原則,當多種獨立的劣化模式出現在同一區域時,可將該區域上各種獨立的劣化級別相加,得出整體鋼絲繩的檢驗指標LF和LMA,整體鋼絲繩嚴重程度表示為綜合百分比。

通過以上方法得到的每種獨立劣化形式的嚴重程度百分比和整體嚴重程度百分比,可以有效表征該階段檢驗鋼絲繩安全狀態。

4結論

失效劣化形式是在用鋼絲繩檢驗的重要內容,最終將在用檢驗指標歸納為LF和LMA。這兩個指標是使用鋼絲繩無損檢測儀器檢測得到的,在檢驗定量化、效率方面較常規檢驗優異。有使用單位要求在用鋼絲繩利用試驗機進行如破斷拉力、彎曲疲勞等指標相關的性能測試等手段進行檢驗,這是不切實際的。因為鋼絲繩在使用過程中發生了變化,不能以出廠指標進行判斷其是否符合使用要求。另外,這類試驗要截取在用部分鋼絲繩作為樣品,且為破壞性試驗,試驗后的在用鋼絲繩不能繼續使用。所以,在用鋼絲繩的檢驗應是檢驗鋼絲繩使用環節劣化、缺陷及損傷,將檢驗所知的結果計入綜合影響評價法,根據在用指標判斷鋼絲繩安全狀態作為繼續使用或報廢決策依據。