查文獻b]可計算內層繩股徑,考慮合理的層股間隙、壓實加工塑性變形影響和生產工裝實際情況做適當調整,次外層大股、次外層小股、內層股、中心股直徑依次為5.40,3.98,5.44,5.82mm。

3.2.4鋼絲直徑及性能

股中鋼絲直輕按文獻b]計算得出,并考虛合

理的壓實股所處層鋼絲間隙更有利于壓實塑性變彩影響,對鋼絲直徑進行適當調整,鋼絲直徑見表2.

鋼絲強度級別與鋼絲纜強度級別一致為1960MPa,性能指標執行YB/T5343-2009重要用途鋼絲繩鋼絲性能要求口。

表2不同層鍋絲直徑

Table 2Dlaneler of dfcrant layer sioel atre鋼絲直徑/nm解絲一

賣別中心段內層般次外屋次外居并層段

大酸小般

中心絲2.08 1.901.901.40.1.90外層址1.871.771.751.291.723.3鋼絲繩生產及性能

3.3.l股生產

組段均在6架撥股機生產,在股合攏口即鋼絲成

絲前采用淋油潮滑工藝,以提高股問鋼絲的潤滑效果,增強鋼絲繩抗疲勞性能。檢股過程中正確有效使用后矯直器,各股外觀質量和應力消除情況較好。

3.3.2內層繩生產

因股內層繩在筐籃式串聯機上采用專用立式預

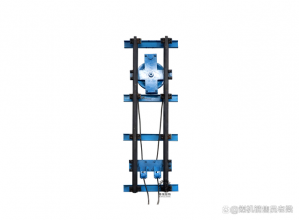

變形骼生產完成,圈股內層緒股變形率按微松散原則控制·從鋼絲頻控制應力消除和工藝簡單控制客易等因素考慮,本次器股內層繩壓實工藝選取離線像打壓實法,繳打頻率視實際情況實時調整,鋼絲繩級打設備如固5所示。鋼絲繩端部進行熔頭加工.外觀呈現均勻自然錐狀,更易于鍛機穿繩作業。級打壓實后內層繩實測平均直徑22.90mm,實測捻距154.0mm。圖5制絲場籃打沒備

Fig5 Farging oqulemont of wire rope

3.3.3外層繩生產

在皺籃式串聯合繩設備上,使用專用l6分度臥式預變形器熱制外層繩·外層股變形率按微松散原

則控制,合繩時各股張力盡可能一致并及時調整,生

產中重視使用液壓模座和加長模具,可提高鋼絲繩的撿制均勻性、緊密性和平直度。成品鋼絲須實測

平均直徑32.66mm,實測捻距224.5um,成品鋼絲繩捻制應力消除較好。

3.3.4鋼絲繩性能

按GB/T 8358-2014要求采用合金流鑄法在

2001臥式拉力試驗機上進行破斷拉力試驗,實測破

斷拉力891kN,斷l0段(l0個外層股),斷口距離夾頭約800mm,高出設計最小破斷拉力823kN約8.3%,約70%的鋼絲呈明顯縮頸斷口。XLD-

20KAM電子數顯拉力機測量鋼絲拉力,WJ-6.彎

折試驗機測量鋼絲扭轉和彎曲性能,拆般鋼絲力學性能見表3.同直徑鋼絲的抗拉強度大于該直徑鋼

絲實測抗拉強度的92%,扭轉和彎曲指標滿足標準

要求·制繩前后鋼絲拉力統計表明,鋼絲繩實測破

斷拉力與拆股鋼絲破新拉力總和比為0.826.從破

斷拉力試驗和橋股鋼絲力學性能結果來看,鋼絲蠅設計較合理,控制質量相對較好。經用戶現場裝配

試用,鋼絲繩旋轉角度很小,無扭結情況發生,鋼絲

繩阻旋轉性能良好。表3拆級鋼絲力等性能

Tatbte 3Mechanical propertias cf sioof wire for strand規格/抗拉強度!五轉/次前曲/次

amMP:實測標難實測標準

1.8719%5-2010 24-31>18 10-14>71.7l41-190226-36>19l1-16>81.751%7-2028 24-33≥1910-15>81.721965-204125-35>19l1-15>81.29I948-209926-34>2013-18>10試制鋼絲烯交付國內旋挖鉆機周戶現場試用,效

果良好,作業量達到用戶預期要求,相比35(W)x k7鋼絲繩在旋挖鉆機上使用,具有較高的性價比

4結語

鋼絲繩性能檢測和用戶使用結果表明,通過合

理的結構參數設計和嚴格過程生產控制,32.00mm NK35(MW)×K71960日Z.鋼絲繩研制獲得了預期效果。鑒于壓實對于鋼絲繞性能的負面影響,引入內層繩壓實后拆股鋼絲性能試驗和成品外層繩彎曲

疲勞試驗考核內容,并重視用戶使用效果,慎重造取

合運的圈股內層繩壓實減徑。