1.包裝

包裝鋼絲繩質量在包裝方面主要體現在,鋼絲繩到貨后,繩輪變形、摔壞或者散架造成鋼絲繩在繩輪上亂卷、擠傷、擦傷或無防潮措施造成嚴重銹蝕而影響使用者。 但嚴格來說并不止于此,如包裝不符合標準或者合同規定,訂貨合同與交貨實物不符等都屬于包裝檢查之內。 產生上述質量的主要原因是:一、廠家設計繩輪時對強度考慮不周,二,不按包裝標準和合同標準包裝,三,運輸部門不按操作規程裝卸,四,使用保管部門不按正確方法存放等 。 鋼絲繩包裝質量如下: 裝卸中將繩輪摔壞、包裝的包裝布撕破 不正確的吊裝繩扣擠在繩的縫隙中無法取出 裝卸不當,木軸摔壞,鋼絲繩摔散 木軸摔壞,鋼絲繩散亂造成損傷 繩輪強度不夠 繩輪強度不夠,摔壞后造成嚴重亂卷。

2.表面損傷

鋼絲繩或鋼絲表面因與外部接觸而產生的壓傷、碰傷、掛傷、刮傷或釘傷等傷痕統稱為表面損傷,但是在制造過程中由于壓線模、預變型器或輥模等所產生的塑性變形并不屬于表面損傷的范疇。 在檢驗過程中如發現下列情況之一者應按標準規定追究責任。

壓傷:因繩股被壓傷后,鋼絲繩變形,繩股壓傷,繩徑而變形造成捻距不均,股間隙增大,股間隙增大,麻芯外露,一般由搬運跌落、外力碰砸引起。

碰傷:股碰傷后,造成硬彎凸起麻芯外露,一般由運輸途中引起。

掛傷:繩股被掛傷后,股松緊不均;成卷繩被嚴重掛傷報廢,通常由生產過程中引起

刮傷:這種損傷是運輸或裝卸中造成的缺陷,一般由運輸途中引起。

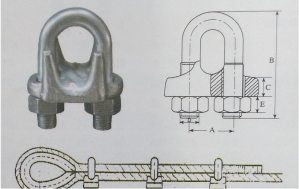

釘傷:繩頭釘上已造成內層損傷,繩頭釘固定而造成的此類現象一般不屬于質量問題。

劃傷:外層鋼絲被硬物劃傷造成股外層絲松動,一般由運輸途中引起。

3.捻制缺陷

鋼絲繩在捻制中(指捻股或繩)所出現的不符合鋼絲繩標準中捻制質量要求的各種缺陷質量要求的各種缺陷統稱為捻制缺陷, 包括: 捻制松緊不均例、股松弛繩芯移位、繩股嚴重松緊不均、繩股松緊不均鼓出、一股松緊不均而凸起、多股均有不同程度的松弛鼓出、多層股不旋轉鋼絲繩外層繩股松弛鼓出、嚴重麻芯移位、股中斷絲后用鐵絲捆綁造成股絲松弛混亂、一股嚴重松弛混亂例,一段繩中無麻芯,嚴重跳絲例,嚴重捻距不均等等。

4.表面銹蝕(浮銹)

鋼絲繩表面(局部或整體)出現的氧化現象。 新鋼絲繩表面銹跡(浮銹)產生的原因:

一是生產中酸、堿、鹽等物質殘留在鋼絲表面,

二是鋼繩油脂中含酸、堿或水分過大,

三是鋼絲繩生產中涂油不良,

四是包裝防潮措施不當(由其進口鋼絲繩要經過遠航運輸)有害氣體浸漬等所致。

新繩(尤其用戶要求不涂油的鋼絲繩)出現輕微浮銹是允許的,但擦后仍有銹斑或已造成麻坑、麻面者應追究廠家責任。

5.鍍鋅缺陷

鍍鋅鋼絲繩鍍鋅鋼絲表面有開裂、脫落、鋅堆積、鋅疤和露鋼等現象都屬于鍍鋅缺陷。

鍍鋅缺陷產生的原因主要是鍍鋅鋼絲表面油污或者氧化皮未洗掉,鍍鋅工藝控制不嚴,如鋅液純度、溫度、設備運行速度及平穩度、鋅渣處理不當等原因所致。

6.涂油不良

涂油不良是說鋼絲繩表面鋼絲或麻芯的浸漬劑和潤滑劑缺少、不均的現象。

國家鋼絲繩標準規定:“除非用戶另有要求,鋼絲繩中所有鋼絲表面不應有未涂上潤滑劑的地方。”這也是提高鋼絲繩質量的一個措施。

一般鋼絲繩制造廠使用的鋼絲繩油有兩種:一種是浸漬劑(麻芯脂),一種是外涂劑(表面脂)。

產生涂油不良的主要原因是:一是目前國內油脂質量不過關,二是浸涂油方式不當。

如捻繩時鋼絲繩通過加熱油槽時,停車時間較長,油溫過高,油脂蒸發或者漏涂等都會造成涂油不良現象,如發現這種現象后應及時采取措施加以保護。

7.麻芯外露

麻芯從鋼絲繩全長或者局部的股絲縫隙間被擠壓而露出的現象叫做麻芯外露。

產生麻芯外露的原因是:麻芯粗細不均,麻芯接頭不良使局部增大或斷開,繩股捻制不均等因素所造成。

一般纖維芯(麻芯)鋼絲繩在正常情況下,在鋼絲繩全長的各股縫隙間應該有微小的縫隙,或有少量麻絮從間隙中飛出是正常現象,但是由于接頭過粗,或接頭斷開而影響鋼絲繩使用則應向廠商提出索賠。

8.股絲松散

鋼絲繩端頭松解和截斷后,股或股中鋼絲(全部或者部分)松開不成形。

鋼絲繩股絲松散主要是制造中預變形和后變形工藝處理不當所致。

幾乎所有國家的鋼絲繩標準中都有規定:“鋼絲繩切斷后股和鋼絲都應不松散”,因此,在檢查中發現松散是不應該的。

但是,目前很多鋼絲繩廠生產的鋼絲繩還沒能達到完全不松散。

9.接頭不良

鋼絲繩中鋼絲因接頭方法不當,接頭中心不正或者焊接不良等造成鋼絲局部過大的現象。

接頭不良的主要原因是在拔絲、捻股或者合繩過程中鋼絲斷裂焊接不良所致,嚴重的是有些鋼絲繩廠家不按標準規定接頭,而是采用搭接,擰接,鉤接等方法應付生產,同時我們也發現直徑不同混接等現象。

接頭不良有時會造成股直徑增大,有時迫使臨近鋼絲錯位,焊頭粗大、突出,使得股繩表面不圓滑。根據國家標準規定,一般細鋼絲繩<18mm的鋼絲繩在1000米內不得超過4處,重要用途鋼絲繩或者定尺鋼絲繩是不允許的。

10.股松弛(扭麻花)

鋼絲繩中個別股出現突起或者陷落的現象,這種現象往往和股絲松動同時產生。

產生這些缺陷的原因是:麻芯粗細不均,壓線瓦位置不正,預變形卡具控制不當,各股壓彎深度不一致或設備運轉不平穩等所致。

這種現象是不允許的,但如果出現在鋼絲繩的端頭不影響定貨長度可協商處理,如已影響使用則應提出索賠。

11.股絲松動

股絲松動是股中鋼絲出現的松弛現象。

產生這些缺陷的原因:主要是鋼絲公差大,中心絲未放大,各工字輪松緊度沒調整好所致,往往這種缺陷與股絲交錯相混。

股絲松緊不均會嚴重影響鋼絲繩受力不均,同時也易產生局部磨損,一般用途鋼絲繩局部有輕微股絲松動還允許存在,但在一千米內不得超過5處,重要用途鋼絲繩股絲松動是不允許的。

12.鋼絲交叉

鋼絲繩表面出現一處或者多處鋼絲交叉,鋼絲不在規定的幾何位置出現現象。

這種缺陷可能出現在捻股時,也可能出現在捻繩是,在加工中由于工字輪上的鋼絲松緊不均,壓線瓦,分線盤機軸不同心或者分線盤與機軸中心線不垂直所致,也可能由于股內層鋼絲捻制不均,配絲不當所致。

檢查時可按照交貨技術條件決定,在一般情況下,一般用途鋼絲繩,在1000米內不得超過三處,但礦山重要用途鋼絲繩是不允許的。

13.缺絲(或跑絲)

是指在鋼絲繩繩股中全長或者一段距離內少絲或者跑絲現象。

缺絲或跑絲多出現在捻股過程中,在捻股時由于打軸不平而瞎軸線被拉斷,鋼絲脆斷,工字輪纏線不足未及時剎車補接等都容易產生這種缺陷。

這種缺陷,在多層纏繞的股中多發生在內層,用手摸有凹陷的感覺,有時呈波浪形,外部缺絲比較明顯。

14.跳絲

跳絲是鋼絲繩繩股中出現一根或者多根鋼絲交叉凸起的現象或者呈弓形或者環形。

這種缺陷產生的原因主要是線軸上的鋼絲有硬彎或分線盤與回轉成形輥距離不合適所致。另外捻繩時壓線瓦過大,工字輪上的鋼絲松緊不均等都可能產生這種缺陷。

這種缺陷與斷絲相同,但它比斷絲容易發現,在使用中如發現有跳絲現象應及時將跳絲凸起部分剪斷,否則跳出的部分壓在其它絲上除本身很快磨損外,同時也影響其它附近鋼絲壽命,一般用途鋼絲繩1000米內不得超過兩處,礦山重要用途鋼絲繩則是不允許的。

15.斷絲

鋼絲繩斷絲是指新的鋼絲繩中個別鋼絲在股中斷開(支出或露在股表面)的現象

新鋼絲繩斷絲多數發生在捻股或者合繩的工藝操作中,如捻股時瞎軸,線被拉斷,鋼絲在軸上絞扣,軸輪在籃架中卡牢不轉,鋼絲脆斷,電接不良等。

生產鋼絲繩過程中尤其在捻股過程中接頭是不可避免的,在國內的鋼絲繩標準中都有明確的規定。

鋼絲繩中應盡量避免接頭,因為它會直接影響到鋼絲繩的質量,如焊接處鋼絲粗大或者出現疙瘩,則會引起股繩凸起,在使用時會引起局部磨損,如焊接處鋼絲直徑變細,往往會形成應力集中而使得鋼絲過早斷裂,如焊接處韌性過低或發脆也會過早產生疲勞斷裂,因此,為了保證質量各制造廠必須嚴格控制斷絲發生,在驗收中鋼絲繩發現斷絲是不允許的,尤其礦井重要用途鋼絲繩。