信息摘要:

1概述 鋼絲繩產品是國民經濟各部門必不可少的使用材料。自從1821年世界上第一條最簡單結構鋼絲繩問世,以及1870年高碳鋼鋼絲繩誕生,該產品迄今已有190多年的歷史。隨著應用領域的

1概述

鋼絲繩產品是國民經濟各部門必不可少的使用材料。自從1821年世界上第一條最簡單結構鋼絲繩問世,以及1870年高碳鋼鋼絲繩誕生,該產品迄今已有190多年的歷史。隨著應用領域的不斷拓展和科學技術的不斷進步,鋼絲繩設計制造水平的日臻完善、品種結構日益增多、生產工藝日趨成熟。到20世紀70年代以后,鋼絲、鋼絲繩的生產進入到了高速發展時期。我國雖然有幾十年生產鋼絲繩的歷史,從企業數量、生產總量看,我國已經成為鋼絲繩生產大國,而且包括貴州鋼繩(集團)有限責任公司在內的一些企業在生產規模上與國外一些著名公司相當甚至超過了它們,但是產品制造技術水平及實物質量還存在一定的差距。6×37(b)類鋼絲繩背絲問題還沒有完全解決,有的甚至還很嚴重,筆者就6×37(b)類鋼絲繩背絲問題進行分析,并提出操作等方面應該注意的問題。

2問題的提出

貴州鋼繩(集團)有限責任公司是全國較大的鋼絲繩生產企業,主要生產鋼絲繩、鋼絲及PC鋼絞線,年生產30余萬t。其中某分廠主要生產鋼絲繩和鋼絲產品,年生產各種鋼絲繩6萬t,各種鋼絲繩品種中6×37(b)類的鋼絲繩約占15%。6×37(b)類的鋼絲繩是典型的點接觸鋼絲繩,其結構形式為18+12+6+1,捻股生產時要經過捻制下線、中線和上線幾個環節,任何一個環節出現問題都有可能產生背絲。

背絲是指鋼絲在鋼絲繩股中,一根或多根鋼絲突出于表面之外,使同一平面平行的鋼絲交叉重疊,故又稱為“疊絲”。若鋼絲繩存在背絲,鋼絲繩在使用時潛在的安全危害非常大,直接表現在以下幾個方面。

(1)由于鋼絲繩表面產生背絲,背絲的鋼絲繩和不背絲的鋼絲繩的鋼絲長短不一樣。鋼絲繩在受力時,產生背絲的鋼絲先受力,由于受力不均極易造成早期疲勞斷絲,縮短鋼絲繩使用壽命,嚴重威脅生命和財產的安全。

(2)鋼絲繩在使用過程中,鋼絲繩總是纏繞或經過定滑輪、動滑輪、支撐輥導向輪上,接觸中相互摩擦、擠壓過程中,重疊的鋼絲最易磨損,造成斷裂。斷絲后,兩斷頭壓在其他鋼絲上,將其他鋼絲壓傷,形成新的斷裂源,引起鋼絲集中斷絲,造成鋼絲繩早期報廢,使用中不注意會造成鋼絲繩突然斷裂,從而導致生命和財產安全事故。

鋼絲繩質量優劣是滿足其使用環境的先決條件。對于6×37(b)類鍍鋅鋼絲繩背絲的質量檢查還沒有統一的標準,在高速運行的設備上背絲難以發現,生產時工人只能憑“差不多”或“不太嚴重”來判定其是否合格。如何保證鋼絲繩實物質量,提高鋼絲繩的使用壽命,確保顧客生命和財產的安全。解決背絲質量缺陷,提高鋼絲繩實物質量已成為廣大用戶及鋼絲繩生產廠家共同關注的焦點問題。

3鋼絲繩生產工藝流程

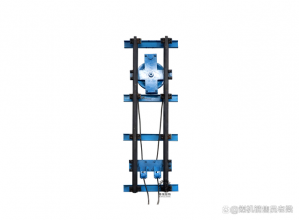

鋼絲繩根據其品種結構不同,其捻制方式過程有所差異,但基本的生產工藝流程大致相同,鋼絲繩生產按其原輔材料的結構可以分為3條工藝路線,如圖1所示。其中最主要的一條:制繩用鋼絲>卷線(打軸)>捻股捻繩→成品包裝→檢驗入庫出廠,這是所有鋼絲繩生產必不可少的工藝路線,其余的鋼絲繩繩芯的生產和油脂的添加/涂油為輔助工藝路線。

4背絲原因的分析

4.1工藝參數的影響

從眾多產生背絲的產品不難分析得出,背絲集中出現在鋼絲較多、股捻制層數較多的點接觸鋼絲繩上,6×37(b)類鍍鋅鋼絲繩尤為突出。點接觸鋼絲繩工藝參數的準確性尤為重要,這也是生產管理,工藝管理上容易忽視的問題。如果工藝參數不合理,鋼絲在捻股時,使鋼絲與鋼絲之間層與層之間排列未能進入理想的位置,通過后變形器的擠壓,外層相對不穩定的鋼絲被擠出,進入相鄰鋼絲應有位置與相鄰鋼絲重疊形成背絲。而另有一些鋼絲進入相鄰鋼絲的占居位置,與相鄰鋼絲共同占有,在合繩中,經過預變形和后變形強行的擠壓后,這些鋼絲又會強行進入相鄰鋼絲的占據位置,與相鄰鋼絲重疊,形成背絲。

4.2工字輪閘繩張緊度的影響

在生產管理上,設備工字輪閘繩的張緊程度還需人工調整,確保閘繩的張緊度一致在捻股合繩中是一個很重要的環節,任意一個工字輪閘繩張緊度不一致,就會造成股起“棱”,經過成繩預變形或后變形的擠壓,起“棱”的那根鋼絲就會占據相鄰鋼絲的位置與其相鄰鋼絲重疊在一起形成背絲。從產品質量的要求出發,一般捻制1000m的鋼絲繩或股要調整工字輪的閘繩次數不得少于3次。

4.3鋅層對背絲的影響

鍍鋅鋼絲生產分熱鍍鋅和電鍍鋅2種,鋅層級別可分為A級、B級、AB級3個級別”。在鋼絲繩挖股合繩時,同結構、同強度、同直徑的鍍鋅鋼絲繩遠比光面鋼絲繩容易產生背絲。即使兩者都有背絲,鍍鋅鋼絲繩背絲更為嚴重,如24ZAB6(18+12-6+1)+FC,1770MPa,ZS鋼絲繩(GB20118-2006)使用后變形器不合理時,生產中稍不注意就會出現背絲,而光面鋼絲繩捻制幾百米后才出現一個背絲,這一情況說明背絲與鋼絲鋅層有關。挖股合繩時,在變形器壓線瓦處或多或少有鋅層損傷脫落,形成鋅渣,這些鋅渣或多或少占據在鋼絲與鋼絲縫當中,增加了股的填充系數。24ZAB6(18+12+6+1)+FC,1770MPa,ZS(GB20118-2006)鍍鋅鋼絲繩,由于股是多絲結構每層鋼絲之間的縫隙很小,股在通過變形器時經擠壓,鋅渣進入鋼絲與鋼絲之間縫隙占據鋼絲應有位置,很容易就產生背絲。另外,由于鋼絲鋅層厚薄不均所引起的股繩過緊或過松現象,收線輪處打滑不均而引起的沖擊力等,對鍍鋅鋼絲繩都很容易產生背絲。

4.4股應力的影響

股應力的大小也是產生背絲的要因之一,由于6×37(b)類鋼絲繩是多絲結構,股應力是一個比較復雜的因素,目前尚不能測量,只能從股打扭的圈數來判斷,股打扭圈數越多就越易造成股起“棱”,導致股應力太小,股中鋼絲與鋼絲之間間隙太大,股中鋼絲與鋼絲之間就形成“裂縫”,在合繩時一但經過變形器的擠壓,鋼絲被擠亂,從而產生背絲。

4.5工裝卡具的影響

鋼絲繩捻繩用預變形器,一般普遍認為股繩通過預變形器的3道輥輪后,每股股繩即成螺旋狀。嚴格的說,這種描述是不夠準確的,事實上是股繩通過3道輥輪后,只產生一個平面上彎曲,而股繩空間螺旋狀曲線是在變形器與壓線模之間形成的,當變形器夾持著6條股繩隨機做公轉的同時,每一般股繩也各自在作自轉運動。這種現象在轉速較低的筐籃式挖繩機上特別明顯,而管式挖繩機由于轉速快,股繩來不及自轉,但有自轉傾向,因此管繩機扭力更為嚴重,股繩自轉現象產生是由于股繩繞著麻芯旋轉時產生了自緊力,由此,股繩很快產生反撥力,向較為有滑動余量的輥輪處傳遞,這就造成了股自轉現象。股繩的公轉與自轉關系是6條股繩隨機作公轉一轉的同時,每股股繩正好自轉一轉,轉速相同但方向相反。正是由于股繩公轉與自轉聯合作用,股繩才形成空間螺旋曲線,而空間螺旋線是經過預變形器后才能形成,也正是由于股繩還附有自轉運動力,股繩受力就更為復雜。

捻股時分線盤的捻制圓直徑決定了合成角,6×37(b)類鋼絲繩下線最佳合成角為60°±3°;中線最佳合成角為45士3°;上線時最佳合成角為30°±3°,因此壓線瓦瓦座到捻股分線盤的距離必須要合適。若捻股用分線盤擺動大,鋼絲進入壓線瓦時鋼絲與鋼絲之間也可能會發生交叉重疊形成背絲。

合繩時鋼絲繩捻繩用預變形器離瓦座的距離應為股通過預變形后形成2個螺距的距離,此時合成角為36°土3”。生產中能否確保合成角符合要求是解決背絲的關鍵。

5解決背絲的對策措施

經過分析可知6×37(b)類鋼絲繩背絲產生的原因比較復雜,但在實際工作中,筆者認為可以從以下幾個方面解決背絲問題。

(1)設計或選擇合理的配絲和工藝參數,挖股和合繩時控制好各層的捻距、捻角、股/繩徑,鋼絲直徑控制在工藝范圍內,生產時不能混線。鍋絲在挖股時,使鋼絲與鋼絲之間層與層之間排列進入理想的位置。壓線瓦瓦座到挖股分線盤的距離必須要合適,在生產中確保合成角符合工藝要求。

(2)在生產時調整好各工字輪閘繩的張緊程度,確保閘繩的張緊度一致,使鋼絲與鋼絲之間,層與層之間張力一致,從而確保股應力的大小一致。

(3)鍍鋅鋼絲繩生產時,要盡量避免鋅渣進入鋼絲繩股中鋼絲與鋼絲之間的縫隙,同時鍍鋅制繩鋼絲生產中要確保鋅層的均勻性和牢固性。

(4)生產過程中應經常檢查工裝使用和股的表面情況,發現問題及時進行處理,從而減少背絲進一步惡化。

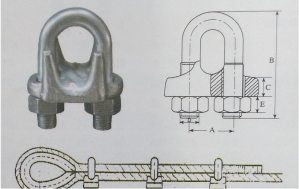

(5)若生產過程中已經產生了背絲,可以找著鋼絲繩背絲在股中的前一個位置,纏上軟鋼絲箍,用鋼絲鉗使其鋼絲箍移動,背絲也跟著移動,直至后一處,背絲便可以消除。