信息摘要:

1引言 索具是起吊裝備與重物之間連接件的統稱,其具有強度高、承載能力強等優點,因此在海洋資源開采、橋梁工程、大型工程平臺的起吊等領域廣泛應用,目前已成為應用最廣泛的

1引言

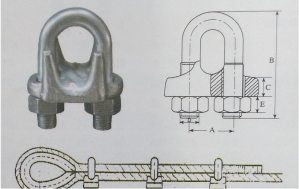

索具是起吊裝備與重物之間連接件的統稱,其具有強度高、承載能力強等優點,因此在海洋資源開采、橋梁工程、大型工程平臺的起吊等領域廣泛應用,目前已成為應用最廣泛的撓性構件之一凡壓制索具采用的標準有GB/T30589-2014《鋼絲繩繩端套管壓制素具》四、G/T16762一2009《一般用途鋼絲繩吊索特性和技術條件》風、GB/T6946-2008《鋼絲繩鋁合金壓制接頭》、歐盟標準:EN13411-3:2004《鋼絲繩端固結法第三部分:套管和套管固結》、EN13414-1:2003《鋼絲繩吊索一安全第一部分:一般提升用途吊索》等。國內有很多學者對鋼絲繩索具進行了大量的研究,文獻通過利用ANSYS有限元軟件對lX7+IWS結構鋼絲繩服役中的應力應變進行了數值模擬,文獻研究了鋼絲繩在沖擊載荷作用下的動力學特性,文獻響用ANSYS對平直鋼絲繩服役時的應力場與疲勞壽命進行了仿真分析研究,文獻研究了適合具有內部鋼絲繩繩芯結構的鋼絲繩方法,建立了單獨鋼絲繩或復雜鋼絲繩結構中繩股的軸向力、彎矩、扭矩等求解的數學模型,使鋼絲繩理論研究有了突破性的進展。華中科技大學王桂蘭教授采用共轉坐標系彈塑性有限元法模擬了鋼絲繩捻制形成過程,用數值計算和X射線實驗探討了扭轉系數對鋼絲殘余應力和彈性恢復變形的影響規嗎。目前索具在壓制成形方面的研究頗少,擬在研究鋼絲繩鋁合金接頭結構設計與成形工藝的基礎上,運用三維實體建模與有限元相結合的方法建立索具三維實體物理結構模型,并分析鋼絲繩索具壓制成形后索具接頭內部的應力分布以及所需壓制力,為索具的可靠性設計、優化改進和壽命預測等方面的研究提供參考。

2鋼絲繩索具及其有限元模型

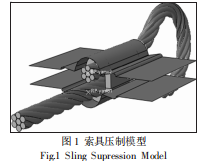

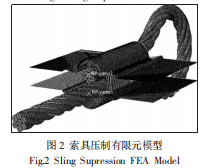

研究的對象是1X7+IWS-18mm單股型鋁合金壓套鋼絲繩索具,IWS代表獨立鋼芯結構,其特點是側絲沿Z軸成一次螺旋曲線形式環繞股芯捻制,同時沿x軸折返式折疊,為空間螺旋折返式自接觸鋼絲繩結構,該型號鋼絲繩自接觸類型為線接觸,但隨著壓制載荷的施加,接觸方式逐漸轉變為面接觸。基于SolidWorks平臺,以單股1×7+HWS且總直徑為18mm的折返式鋼絲繩為研究對象,分別建立不同參數壓套索具三維實體模型。由于鋁套在壓制過程中會產生巨大的變形,因此將鋁合金套分成4部分實體進行獨立建模和裝配,以便大變形部位進行局部網格細化。為提高計算效率,減少網格數量,采用剛體殼模型代替模具整體模型,通過RemoveFaces命令完成從模具模型到剛體殼模型的轉換。

運用ABAQUS軟件對索具成形過程進行仿真分析,鋼絲繩采用C3D8R顯示實體單元進行掃略網格劃分,由于鋁套成形時中間會有極大的塑性變形,采用C3D8R顯示實體單元進行結構化網格劃分,并細化中間區域,剛體殼模型采用C3D4單元進行自由網格劃分。索具壓制過程中接頭內部的接觸狀態極為復雜,擬采用General Contact 接觸方式,由程序判斷壓制過程中的接觸狀態。利用Mises屈服準則和Prandl-Reuss應力應變關系推導出彈塑性剛度矩陣,選用拉格朗日增量模擬方式進行變形模擬,運用Abaqus 自帶的Explicit 求解器進行仿真求解。相應的索具壓制實體模型及其有限元模型,如圖1、圖2所示。

3鋼絲繩索具壓制成形應力分析

接頭擠壓成形的原理是利用冷擠壓無切削塑性加工工藝,在不破壞金屬內部組織結構的前提下,使金屬體積產生塑性位移,從而使金屬達到成形的目的。由于冷擠壓工藝處于三向應力狀態,因而提高了金屬的塑性和變形度。操作時將鋼絲繩穿入鋁合金套,采用冷擠壓使鋁合金套和鋼絲繩在擠壓模腔內產生塑性變形壓制而成。由于鋼絲繩末端插入鋁合金橢圓管內,在外力作用下,利用鋁材塑性變形特性,在套管和鋼絲繩組成的截面上,鋁合金被充分擠入鋼絲繩股與股、絲與絲之間的間隙內,并在套管內壁形成了與鋼絲繩表面一樣的螺旋體,即形成“多頭螺紋”的固結體。

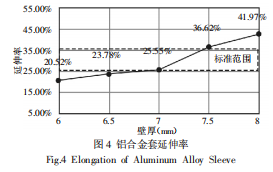

工程實際中一種直徑的鋼絲繩對應一種規格的鋁合金套,由于鋁套長度的修改伴隨著模具的修改,因此壁厚的大小與索具承載力密切相關,壁厚的大小最直觀的結果就是延伸率,因此行業中采用控制延伸率為(25-35)%的方法實現索具滿足承載力的要求且成形后接頭不開裂,因此,索具成型后鋁套的延伸率成為研究的首要目標。延伸率是描述材料塑性性能的指標,即試樣拉伸斷裂后標距段的總變形AlL(mm)與原標距長度L(mm)之比的百分數:

6=ALULx100%

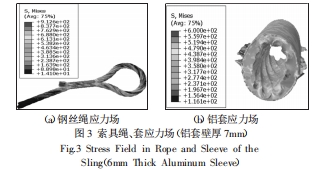

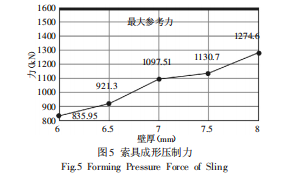

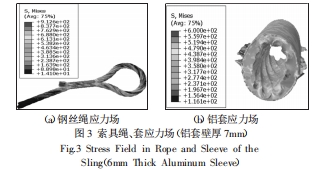

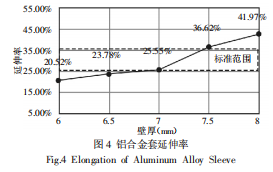

擬采用控制變量法分析不同參數壓套索具成形過程中鋁套的延伸率和應力分布以及鋼絲繩上的應力分布情況,上下模具為對稱結構,模具材料選擇CrWMn,由于壓制成形后模具相對于鋁套及鋼絲繩的變形極小,且模具剛度相比繩和套的剛度高很多,因此假設模具不變形,鋼絲繩和鋁套的相關參數,如表1所示。通過對(6-8③mm壁厚鋁接頭索具的分析發現,隨著壁厚的增加,其延伸率呈現單調遞增的趨勢,由20.52%增長到41.97%,對應鋼絲繩上的應力由900MPa增加到921MPa,其中壁厚為7mm的鋁壓套其延伸率為25.53%,相應鋼絲繩上的應力為912MPa,鋁套延伸率符合行業指定標準,接頭索具各仿真結果,如圖3-圖5所示。

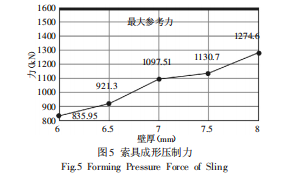

總結以上的分析,對(6~8③mm壁厚鋁壓套索具進行模具應力分析,并著重分析7mm壁厚鋁套索具成形所需壓制力與參考壓制力大小差異。經分析后得出,應力值隨著壁厚的增加呈同步

增長的趨勢,其中壁厚為7mm的鋁接頭索具成形壓制力為

1097.5lkN,為最大參考壓力的68.6%,符合工程實際要求。

4鋼絲繩索具疲勞壽命分析

隨著鋼絲繩索具的長期使用,疲勞損傷或破斷現象時有發

生,因此,較為準確地預測鋼絲繩索具疲勞壽命對預防安全事故

極為重要,為此,結合有限元軟件ABAQUS-ANSYS,將ABAQUS計算結果文件導入ANSYS中,并基于名義應力法對鋼絲繩索具

的疲勞壽命進行分析。固定索具一端,對另一端施加50MPa的拉力,建立預設循環壽命為1e6次的索具虛擬疲勞壽命仿真模型,采用goodman應力修正,設置載荷比例因子為1,對1X7+IWS-

18mm型鋼絲繩索具進行疲勞壽命分析。

ANS5|

圖6索具疲勞壽命云圖圖7鋼絲繩索具

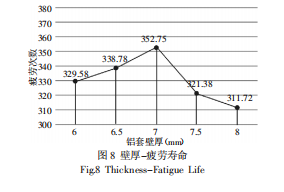

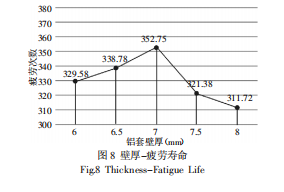

Fig.6 Ringgng Fatigue Life Nephogram Fig.7 Wire Rope Rigging經計算1×7+IWS-18mm型鋼絲繩索具疲勞壽命云圖,如圖6所示。對應鋁套壁厚為7mm的鋼絲繩索具在應力最大的位置

發生破壞,與實際斷裂位置一致,如圖7所示。該索具在承受上述

載荷時疲勞壽命為352次。改變鋁套壁厚為6mm、6.5mm、7.5mm、

8mm,索具疲勞壽命結果的變化規律,如圖8所示。由圖可知鋁套壁厚過厚或者過薄都會降低鋼絲繩的疲勞壽命:鋼絲繩疲勞壽命和應力分布有著直接的關系,應力越大的地方疲勞壽命越小,因

此選取合適的壁厚能提高鋼絲繩索具的疲勞壽命。

5實驗

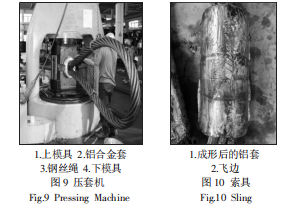

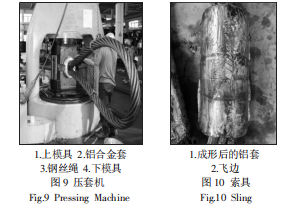

針對以上的分析結果,采用100T鋼絲繩壓套機對1X7+IWS+

18mm型號的鋼絲繩索具進行成形壓制試驗,如下圖所示,上模與機身連接固定不動,下模具與液壓系統連接,通過液壓缸的推動使下模具往上運動,當下模具運動至與上模具貼合時,索具壓制完成。

相應的設備名稱和索具壓制結果,如圖9-圖10所示。

優選出壁厚為7mm的鋁壓套索具進行試驗,得到鋁合金套延伸率為30%,本試驗所選模型的仿真結果壓制力為10975lkN,為最大參考壓制力的686%,延伸率為25.53%,與實際結果偏差14.9%,鋁套變形仿真結果與實際結果較吻合。

6結論

(D利用絲與絲裝配的方法建立鋼絲繩模型:將鋁合金套分成4個獨立部件進行單獨建模與裝配,有利于局部大變形部位進行網格細化:建立剛體殼平面來代替模具整體模型,以減少網格數量。

②不同壁厚鋁接頭索具的仿真結果表明,隨著鋁套壁厚的增加,成形后鋁套的延伸率呈同步增長的趨勢,由(20.52-41.97%,其中,壁厚為7mm的鋁套延伸率為25.53%,與實際結果偏差149%,滿足工程實際與行業標準,為鋁套壁厚的選取提供有力的理論依據。

(3)索具成形后的應力結果表明,7mm壁厚的鋁接頭索具成形后最大應力為9l2MPa分布在鋼絲繩彼此接觸部位上,鋁合金套上的最大應力為600MPa。

(41X7HWS型規格的鋼絲繩索具成形壓制力為10975lkN,為實際最大壓制力的68.6%,索具鋁接頭變形結果與實際一致,為鋼絲繩索具壓制成形提供參考價值。

()鋁套壁厚為7mm的鋼絲繩索具疲勞壽命為352次,隨著壁厚的增加或減少,對應索具的疲勞次數呈現遞減的趨勢,因此,合理的選取鋁套的壁厚能提高鋼絲繩索具的疲勞壽命。