硫酸,一個簡單而在工業上不可替代的產品,它的用途非常廣泛,它與發展工農業生產,提高人民物質文化生活水平及鞏固國防力量都有著密切關系。20世紀初,全世界硫酸產量只有幾百萬噸,到1997年,全世界產量達到15516萬噸,2002年達到17150萬噸,2012年達到24300萬噸。我國硫酸產量解放初僅有4萬噸,到1998年達到2100萬噸,位居世界第二,2003年達到3371萬噸,產量超過美國,位居世界第一,2013年達到8850萬噸,據中國化工信息中心的調研預測,2018年我國硫酸產量將要超過11000萬噸。但是在硫酸使用的同時,廢硫酸也應運而生。下面賢集網小編就來為大家介紹廢硫酸的相關知識,包括:廢硫酸處理方法、主要特點、來源行業。

廢硫酸處理方法

一、濃縮法

該法是在加熱濃縮廢稀硫酸的過程中,使其中的有機物發生氧化、聚合等反應,轉變為深色膠狀物或懸浮物后過濾除去,從而達到去除雜質、濃縮稀硫酸的雙重目的。這類方法應用較廣泛,技術較成熟。在普遍應用高溫濃縮法的基礎上又發展了較為先進的低溫濃縮法,下面分別加以介紹。

1、高溫濃縮法

①淄博化工廠三氯乙醛生產過程中有廢硫酸產生,其中H2SO4質量分數為65%~75%、三氯乙醛質量分數為1%~3%、其它有機雜質的質量分數為1%。該廠將其沉淀過濾后,用煤直接加熱蒸餾,回收的濃硫酸無色透明,H2SO4質量分數大于95%,無三氯乙醛檢出,而沉淀物經堿解、蒸餾和過濾后可回收氯仿。該廠廢硫酸處理量為4000t/a,回收硫酸創利潤55萬元/a。

②日本木村-大同化工機械公司的廢硫酸濃縮法是用搪玻璃管升膜蒸發和分段真空蒸發相結合,將廢硫酸中H2SO4的質量分數從10%~40%濃縮到95%,其工藝可分為3段,前兩段采用不透性石墨管加熱器蒸發濃縮,后一段采用搪玻璃管升膜蒸發器濃縮,在每一段中H2SO4質量分數漸次升高,分別達到60%、80%和95%。加熱過程采用高溫熱載體,溫度為150~220℃,可將有機物轉變為不溶性物質,然后過濾除去,該工藝以2t/h的規模進行中試,5a運轉良好。該工藝適應能力很強,可用于含多種有機雜質的廢硫酸的處理〔2〕。2、低溫濃縮法

①高溫濃縮法的缺點在于:硫酸的強腐蝕性和酸霧對設備和操作人員的危害很大,實際操作非常麻煩。因此,近年來開發出了一種改進的濃縮法,稱為汽液分離型非揮發性溶液濃縮法(簡稱WCG法)。

②WCG法的原理和工藝如下:將廢稀硫酸由儲槽用耐酸泵打入循環濃縮塔濃縮,然后經換熱器加熱后進入造霧器和擴散器強迫霧化并進一步強迫汽化,分離后的氣體經高度除霧后進入氣體凈化器,凈化后排放。分離后的酸液再度回到循環濃縮塔,經反復循環濃縮蒸餾,達到濃度要求后,用泵打入濃硫酸儲罐。濃硫酸可作為生產原料再利用。

③WCG法濃縮裝置主要由換熱器、循環濃縮塔和引風機組成。換熱器材質為石墨,濃縮塔材質為復合聚丙烯,泵及引風機均為耐酸設備。

④該法與高溫濃縮法相比,蒸發溫度低(50~60℃),蒸汽消耗量少,費用低(濃縮每噸稀硫酸耗電和蒸汽的費用約為30~60元)。上海染化五廠生產分散深藍H-GL產生的稀硫酸(H2SO4質量分數為20%),上海染化八廠、武漢染料廠、濟寧染料廠生產染料中間體產生的稀硫酸,采用WCG法濃縮,都取得了明顯的效果。

用WCG法濃縮稀硫酸應注意以下幾點:

(1)在濃縮過程中若有固體物析出,會影響傳熱效果和廢酸的分離;

(2)該裝置非密閉,廢酸中若有揮發性物質,會影響工作環境;

(3)裝置的主體材料為復合聚丙烯,工作溫度受主體材料的限制,不能超過80℃;

(4)該法僅適用于H2SO4質量分數小于60%的稀硫酸。

二、氧化法

1、該法應用已久,原理是用氧化劑在適當的條件下將廢硫酸中的有機雜質氧化分解,使其轉變為二氧化碳、水、氮的氧化物等從硫酸中分離出去,從而使廢硫酸凈化回收。常用的氧化劑有過氧化氫、硝酸、高氯酸、次氯酸、硝酸鹽、臭氧等。每種氧化劑都有其優點和局限性。

2、天津染料八廠采用硝酸為氧化劑對蒽醌硝化廢酸進行氧化處理〔2,4〕,其操作過程為:將廢酸稀釋至H2SO4質量分數為30%,使所含的二硝基蒽醌最大限度地析出,經過濾槽真空抽濾后廢酸進入升膜列管式蒸發器,在112℃、88.1kPa條件下濃縮,在旋液分離器中分離水蒸氣和酸(此時H2SO4質量分數約為70%),廢酸再流入鑄鐵濃縮釜(280~310℃,真空度為6.67~13.34kPa),用噴射泵帶出水蒸氣,使H2SO4質量分數達到93%,然后流入搪瓷氧化缸,加入濃硝酸(HNO3質量分數為65%)進行氧化處理,至硫酸呈淺黃色。反應中產生的一氧化氮氣體用堿液吸收。

3、硫酸在高濃度(H2SO4質量分數為97%~98%)和高溫條件下也具有較強的氧化性,它可以將有機物較為徹底地氧化掉。例如處理苯繞蒽酮廢酸、分散藍廢酸及分散黃廢酸時,將廢酸加熱至320~330℃,把有機物氧化掉,部分硫酸被還原成二氧化硫。這種方法由于硫酸濃度和溫度太高,有大量的酸霧產生,會造成環境污染,同時還要消耗一定量的硫酸,使硫酸收率降低,因此其應用受到很大限制。

三、萃取法

萃取法是用有機溶劑與廢硫酸充分接觸,使廢酸中的雜質轉移到溶劑中來。對于萃取劑的要求是:

(1)對于硫酸是惰性的,不與硫酸起反應也不溶于硫酸;

(2)廢酸中的雜質在萃取劑和硫酸中有很高的分配系數;

(3)價格便宜,容易得到;

(4)容易和雜質分離,反萃時損失小。

①常見的萃取劑有苯類(甲苯、硝基苯、氯苯)、酚類(雜酚油、粗二苯酚)、鹵化烴類(三氯乙烷、二氯乙烷)、異丙醚和N-503等。

②大連染料八廠用氯苯對含二硝基氯苯和對硝基氯苯的廢硫酸進行一級萃取,使廢水中的有機物含量由30000~50000 mg/L下降到200~250mg/L〔2〕。濟南鋼鐵廠焦化分廠用廉價的C-I萃取劑和P-I吸附劑處理該廠的再生硫酸也得到了良好的效果〔5〕。該工藝是將再生硫酸經C-I萃取劑萃取分離后再依次用P-I吸附劑和活性炭吸附處理得到純凈的再生硫酸。為防止腐蝕,萃取罐和吸附罐用鉛作內襯。該廠廢硫酸處理量為500t/a,回收硫酸250t,價值7.5萬元。

③與其它方法相比,萃取法的技術要求較高,萃取劑要同時滿足上述4項要求并不容易,而且運行費用也較高。

四、結晶法

1、當廢硫酸中含有大量的有機或無機雜質時,根據其特性可考慮選擇結晶沉淀的方法除去雜質。

2、如南京軋鋼廠酰洗工序排放的廢硫酸中含有大量的硫酸亞鐵,可采用濃縮-結晶-過濾的工藝來處理。經過濾除去硫酸亞鐵后的酸液可返回鋼材酸洗工序繼續使用。

3、重慶某化工廠將H2SO4質量分數為17%的鈦白廢酸在常壓下濃縮、析出的結晶熟化后過濾,濾渣經打漿及洗滌后即為回收的硫酸亞鐵。濾液再在93.4kPa真空度下濃縮結晶過濾,可得到H2SO4質量分數為80%~85%的濃硫酸,第二次過濾的濾渣也轉至打漿工序回收硫酸亞鐵。

廢硫酸的主要特點

1、來源廣泛,行業分散。除了鈦白粉、芳烴硝化、染料、石油加工、鋼鐵酸洗、纖維工業等行業產生廢硫酸外,其它許多化工產品生產時都有廢硫酸產生,而且非常分散。

2、每年產生的廢硫酸總量1億噸以上,除鈦白粉、石油加工、鋼鐵酸洗企業廢硫酸量較大之外,其它單個企業產生的廢硫酸量不大,年產廢硫酸量在10000噸以上的企業較少,許多企業每年的廢硫酸量在幾百噸到幾千噸之間。

3、廢硫酸濃度高低不一,有害雜質含量普遍較高且有的含有重金屬難以處理。

4、廢硫酸中大多含有有機物,直接利用會造成二次污染。

廢硫酸的來源行業

一、有色金屬行業

有色金屬如銅、鉛、鋅冶煉煙氣制酸凈化工序一般采用稀酸洗絕熱蒸發工藝,這一過程產生大約10%左右的廢硫酸。根據技術水平不同,一般新建的20萬噸硫酸產能,產生這種廢硫酸8-8.8萬噸。按全年2813萬噸冶煉硫酸計,每年產生10%左右的廢硫酸1100-1200萬噸。這些廢硫酸含有砷及其他重金屬,對環境影響極大。陽極電解煉銅過程中,每產1噸陽極銅需定期外排1.2m3電解容液,其中硫酸含量在15%左右。按2016年我國電解銅產量843萬噸計,產生電解液廢硫酸在1100萬噸以上。

二、鈦白粉行業

鈦白粉廢硫酸來源于鈦液水解后的濾液和一洗時產生的洗液,生產1噸鈦白粉產生濃度約為20%的廢硫酸8t。按2016年全年產量259.7噸(氯化法產量10.5萬噸、硫酸法的產量249.2萬噸)計,硫酸法鈦白粉每年產生廢硫酸約1993萬噸。

三、鋼鐵及金屬酸洗行業

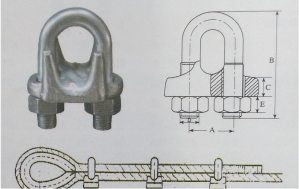

鋼絲繩、金屬制品等在生產過程中,一般要用18%左右的稀硫酸對表面進行清洗,產生含硫酸亞鐵、硫酸鐵的廢硫酸(含量6%)。根據一般酸洗工藝。每清洗一噸鋼材產生廢硫酸約100kg。

四、石化行業

石化行業廢硫酸主要產生于石油煉制和烷基化油生產。在石油精煉中,要用濃硫酸除去汽油和潤滑油中雜質(硫化物和不飽和碳氫化合物)。目前,每噸原油精煉平均需要硫酸1.08㎏。2016年原油加工量達到5.41億萬噸,約消費硫酸60萬噸,形成廢硫酸約70萬噸。異丁烯硫酸催化生產異辛烷,所用硫酸濃度降到90%以下需排出系統補充新的硫酸,每噸產品要產生含量85%-90%的廢硫酸80-90㎏。2016年我國的烷基化油產生625萬噸,產生廢硫酸60萬噸。

五、氯堿行業

氯堿企業氯氣干燥工段利用98%濃硫酸的脫水性對電解槽產生濕氯氣進行干燥脫水,以保證產品氯氣有足夠低的含水率。98%的硫酸吸水后降到73%左右,需排出干燥塔而形成廢硫酸。每噸氯堿產生廢硫酸13-21㎏,2016年我國氯產量2687萬噸,產生廢硫酸40-60萬噸。

六、染料及中間體

分散染料、活性染料、兩性染料、中性染料、陽離子染料生產過程中都有廢硫酸產生。因此,保守估計染料生產過程中,每年產生廢硫酸在1000萬噸以上。常用的染料中間體大大小小有上百個品種,幾乎所有染料中間體都有廢硫酸產生,因此,保守估計,每年染料中間體產生廢硫酸在500萬噸以上。

七、有機化工行業

有機化工產品如檸檬酸、氨基磺酸、草酸、硫酸二甲酸、合成甲酚、十二烷基苯磺酸等產品及磺化、硝化、烷基化、酯化等化學反應單元,這些反應廣泛用于農藥、醫藥、染料、香料等行業生產,都大量用到硫酸。每年應用于有機化工產品的硫酸在1000-1500萬噸,其中有參與化學反應,同時產生大量20-60%的廢硫酸,保守統計,應該在2000萬噸以上部分。

上述是賢集網小編為大家介紹的廢硫酸處理方法、主要特點、來源行業。廢硫酸對地下水的危害遠大于一般的化工廢水,它在滲入地下的同時,還將巖石、土壤中的重金屬化合物經反應溶解進入河流或地下,對河流或地下水造成嚴重污染,用這些被污染的水灌溉,又對土壤造成了嚴重污染,據環保部調查,我國近20%的土壤已被污染。總之,硫酸做為一個對國民經濟發展提高人民物質文化生活水平必不可少的基礎化工原料,在應用的同時,產生對環境極為有害的廢硫酸,由于監管不足,對環境已造成了嚴重的危害,有關部門應從立法和政策層面,對產生廢硫酸的利用和去向進行有效的掌控,同時依靠科技進步,鼓勵企業,對廢硫酸進行無害化循環利用。讓硫酸的應用走上正確的軌道,真正造福社會,造福人民。

本文標簽

本網站內容由昌源鋼繩小編整理、編輯、發布。如您轉載時,請帶上本文標題與鏈接,昌源鋼繩感謝您的支持,我們會一如既往提供高質量鋼絲繩產品與優質的技術指導服務,昌源鋼繩感謝有您相伴!

標題:廢硫酸處理方法、主要特點及來源行業 鏈接:/changjianwenti/308.html

咨詢熱線

17895159080